Michelin aveva già presentato la propria linea di pneumatici Power lo scorso Gennaio.

Nei giorni scorsi si è tenuta una ulteriore presentazione di questa nuova linea di pneumatici presso la sede storica di Michelin di Ladoux, in Francia, presso il centro di ricerca e sviluppo del gruppo.

In questo centro, di dimensioni davvero notevoli (450ettari di superificie) dentro il quale lavorano 3300 persone, si concepiscono tutti i nuovi prodotti del gruppo Michelin, non solo bici ovviamente, settore che anzi rappresenta una piccola nicchia rispetto i settori automotive, genio civile, aeronautico ed aerospaziale.

L’investimento annuo di Michelin in ricerca e sviluppo è di circa 700 milioni di euro, su un fatturato di 21 miliardi circa (10 volte Shimano tanto per rendere l’idea). Questo si traduce in circa 15.000 prototipi ogni anno che vengono testati per approssimativamente 2 miliardi di chilometri, ovvero un giro della terra ogni 12 minuti. Per fare questo utilizzano siano delle macchine strumentali, sia le 21 piste del sito dedicate ai differenti test.

Il settore bicicletta è un sotto-gruppo di quello due ruote, ma chiaramente beneficia di tutto il know-how del gruppo. La presentazione di Ladoux è stata esattamente una dimostrazione di questa capacità di Michelin di utilizzare la propria “potenza di fuoco” anche per sviluppare dei “semplici” copertoni da bici da corsa.

Venendo a questi, la nuova linea Power, che andrà a sostituire la serie Pro4, è stata presentata dal responsabile bicicletta, Karl de Quick, come “il miglior prodotto sul mercato. Punto”. Di fronte a tanta sicurezza si è percepita subito una certa perplessità da parte dei presenti, ma questa sicurezza è stata dichiarata figlia dei numeri, non uno slogan.

Veniamo ai numeri quindi. I vantaggi in termini percentuale dei Power vanno innanzitutto contestualizzati: il vantaggio di resistenza al rotolamento per es., dato a -10W per i Power Competition è il risultato di vari test, in particolare uno che ha come protocollo una velocità di 35km/h per 40km con un peso del ciclista di 70kg. Versione 25mm gonfiati a 8bar. Questo protocollo è stato scelto perché riproduce una situazione realistica, e non situazioni con velocità da cronosquadre al Tour, come hanno sottolineato in Michelin (in chiara polemica con qualche concorrente, evidentemente).

Molte le domande sulla ricetta segreta, in particolare sulla versione Competition e la resistenza al rotolamento. La risposta è che non ci sono ingredienti segreti, ma che i risultati sono ottenuti grazie alla mescola, composta da caucciù, elastomeri sintetici brevettati (derivati dalla serie Energy Saver+ per automobili), silice (in varie percentuali) ed una fascia in fibra aramidica (kevlar). Ma soprattutto da come questa mescola sia distribuita sulla carcassa (180tpi). Questo è il “segreto” di questi copertoncini, ed è frutto di numerose simulazioni al computer atte a ottimizzare la forma e la distribuzione di due tipi di mescola differente su due parti distinte del battistrada.

Non sono mancate le domande sul grafene. La risposta è stata che lo hanno testato già da 2 anni, e non solo per il settore ciclismo, e che sanno molto bene “quello che può dare e quello che non può dare”.

I test strumentali per la resistenza al rotolamento sono piuttosto standard per tutta l’industria dei pneumatici e si basano sul testare il pneumatico su una ruota che viene poi montata in contatto con un’altra ruota-volano in metallo dal peso di decine di chili (il peso dipende da che situazione si vuole testare). Questo volano viene messo in movimento sino alla velocità di 44km/h e poi lasciato scorrere sino a fermarsi. Alla fine si misurano quanti metri percorre la ruota col pneumatico montato prima di fermarsi. Facendo test su pneumatici differenti si comparano poi queste misure e se ne deduce la resistenza al rotolamento. I vantaggi percentuale mostrati da Michelin derivano da una comparazione con i “vecchi” Michelin Pro4 ed un copertoncino di marca concorrente considerato un benchmark del mercato (che da quello che ho potuto vedere sono i Conti GP4000). Da notare che tutti i test indicano come i copertoncini Power scorrano meglio dei tubolari (e Michelin ne produce), cosa data ormai per assodata secondo i vari ingegneri.

Ai test strumentali fanno seguito i test analitici. I Michelin Power sono stati testati per un anno da 200 tester distribuiti su 3 continenti, che hanno realizzato circa 200.000km (con zero -0- forature per gli All-season, -dichiarano-).

I media presenti sono stati invitati a partecipare ad uno di questi test analitici su una pista di Ladoux. Ogni partecipante è stato dotato di una bicicletta equipaggiata con misuratore di potenza Stages e gps Garmin 520. Ognuno è stato invitato a percorrere i 2,5km della pista per 2 volte dopo un primo giro di riscaldamento. Ogni giro è stato cronometrato. I ciclisti dovevano mantenere ad ogni giro la potenza costante di 180W regolandosi sulla potenza-lap visibile sul Garmin.

Dopo 2 giri sono state cambiate le ruote (dello stesso modello ovviamente). Un set montava i Pro4 Service Course, mentre il secondo set i Power Competition, entrambe 25mm gonfiati a 7bar.

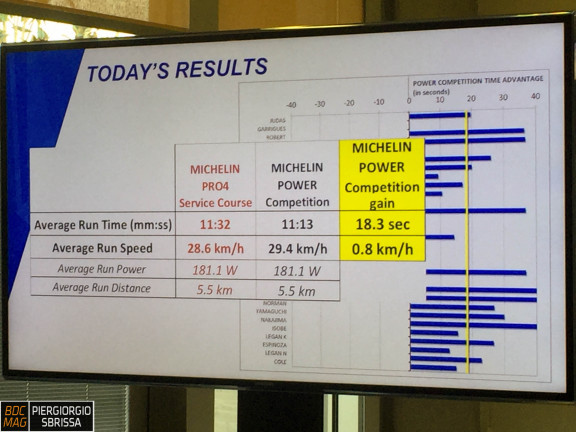

Alla fine hanno raccolto tutti i dati dai Garmin per analizzarli e per vedere le differenze. La giornata era molto ventosa, ma tutto il test si è svolto in meno di un’ora, quindi le condizioni erano abbastanza costanti come intensità e direzione del vento. I risultati in foto:

Ai test di resistenza al rotolamento sono seguiti quelli sull’aderenza. Il test strumentale di aderenza è svolto su una macchina composta da una lastra di asfalto, costantemente bagnata, inclinata (l’inclinazione è regolabile) che trasla. Su questa lastra è montata perpendicolarmente una ruota con pneumatico. Vari sensori misurano l’attrito ed il momento di perdita di aderenza del pneumatico. I dati vengono poi comparati. Il test analitico su pista invece ci è stato dimostrato da Rogér, consumato tester Michelin, che si dice essere un fenomenale discesista.

I pneumatici vengono montati su una bici elettrica capace di raggiungere i 50km/h senza pedalare. Il tester gira su una pista irrorata d’acqua apposita compiendo rivoluzioni su una circonferenza di 40mt. I vari sensori ed accelerometri montati sulla bici misurano l’inclinazione della bici, velocità, accelerazione laterale e momento di perdita di aderenza. La curva viene affrontata ad una velocità media di 31km/h. Velocità che viene ritenuta realistica per compiere una curva sul bagnato (per i curiosi, le ruote utilizzate erano delle Ksyrium SLR). Il video è probabilmente più esplicativo della mia descrizione.

I più attenti avranno notato come i test di aderenza si svolgano sempre e solamente su superfici bagnate. La spiegazione di questo ci è stata data dai numerosi ingegneri presenti: sull’asciutto le differenze tra pneumatici sono infinitesimali, anche tra pneumatici di qualità molto diversa. Questo manderà in crisi tutti quelli che discutono mezze giornate su quale sia il copertoncino col migliore grip, ma la realtà é che persino tra copertoni di bassa gamma e quelli altissima gamma le differenze sono inesistenti. A meno casi particolari, come ha precisato un ingegnere, come pneumatici “vecchi di 20 anni e duri come la pietra”.

Ultima serie di test quella sulla resistenza alla foratura. Questo test è abbastanza semplice, e consiste nel perforare il pneumatico (montato, gonfiato e con camera d’aria) con un punteruolo di 3mm di diametro collegato ad una macchina che lo spinge a pressione crescente. Alla fine si misura il carico a cui avviene la perforazione. Il test analitico invece avviene su una pista di 1km di lunghezza cosparsa di brecciolino di selce costantemente bagnato. E si misura il numero di kilometri percorsi prima di eventuali forature, o nel caso non ve ne siano, l’usura del battistrada in mm, o eventuali altri deterioramenti.

Il brecciolino viene costantemente irrorato d’acqua perché questa favorisce la perforazione. Questo protocollo è standard nell’industria, anche non bici.

I vari risultati numerici credo sia inutile riportarli, visto che fanno bella mostra di se sulle confezioni dei prodotti in vendita. Credo pero’ che questa panoramica dei test che vengono svolti sia piuttosto interessante e metta in luce considerazioni non banali, come ad esempio, che a parità di pressione due copertoncini di sezione diversa non pizzicheranno allo stesso modo urtando uno stesso ostacolo alla stessa velocità, dato che l’altezza dal battistrada al cerchio sarà diversa. In questo modo pero’ il copertone di sezione maggiore sarà più scomodo. Mettendo invece i copertoni a parità di deformazione della spalla (Tire Drop) il pneumatico di più grande sezione sarà più comodo mantenendo inalterata la resistenza al rotolamento (l’impronta a terra sarà più larga, meno lunga, ma di pari area), ma pizzicheranno allo stesso modo.

Concludo riportando l’opinione di un ingegnere che ho interpellato: “si può benissimo fare un pneumatico che abbia una caratteristica eccezionale, come l’impossibilità di forare. Questo pero’ non senza andare a discapito di altre caratteristiche. Un pneumatico che non fora sarà tremendamente rigido e scomodo. Un pneumatico con un grip eccezionale sarà faticoso da spingere e talmente morbido da far risultare la guida molto poco precisa. Alla fine si tratta di trovare il migliore equilibrio rispetto la destinazione di utilizzo“.