La mia guida, Stacey, all’interno del suo ufficio mi chiede con tono fermo: “Are you ready?”

Dopo aver annuito la seguo in una sorta di macchina del tempo: varcata una porta si torna indietro di 70 anni.

Siamo a Smethwick, periferia di Birmingham, West Midlands, England. La sede della fabbrica di selle forse più famosa al mondo: Brooks.

John Boultbee Brooks, figlio di un sellaio della campagna del Leicestershire, partì da casa per la città con soli 20£ in tasca, ed in breve tempo riuscì a fondare l’azienda nel 1866 a Snow Hill, nel centro di Birmingham, cominciando con la fabbricazione di selle e redini per cavalli.

La leggenda vuole che il suo cavallo, con cui si recava al lavoro, un giorno morì, e per questo il 19enne John si fece prestare una bicicletta da un amico. La sella (in legno) non soddisfece il signor Brooks che decise di fare qualche esperimento con la pelle.

Nell’autunno del 1882 depositò i primi brevetti per una sella da bicicletta in pelle e di li a poco il successo arrivò, facendo espandere la fabbricazione dalle selle alle borse all’abbigliamento con la creazione della divisione Stag and Antler nel 1914, che avveniva a nord di Manchester, come ancora oggi, tranne le borse in cordura che vengono prodotte in Italia.

Mr Brooks ebbe due figlie che però non ne volevano sapere di continuare il business biciclistico, quindi nel 1950 l’azienda passò in mano del figlio Wilfred Mason, che la vendette poi, nel 1958 alla Raleigh, che spostò la produzione da Birmingham a Smethwick (pochi kilometri di distanza) dove si trova attualmente.

Ebbene, la proprietà oggi è in mani…Italiane! Dal 2002 la Brooks è proprietà del gruppo Selle Royal di Vicenza.

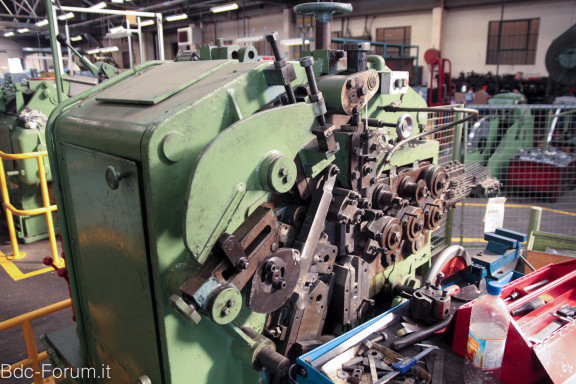

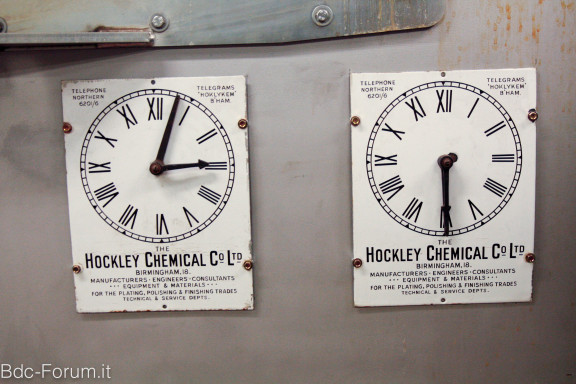

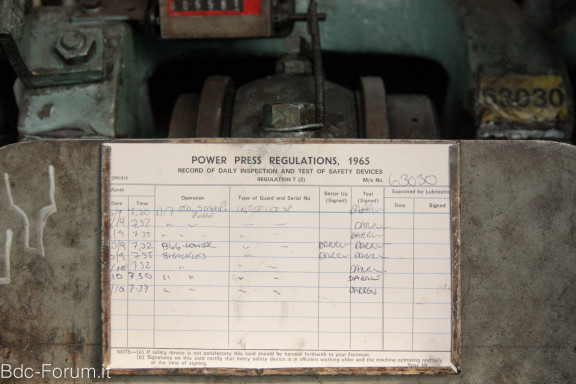

Ma torniamo alla macchina del tempo. Il sito dove si costruiscono oggi le selle Brooks è un capannone pieno zeppo di presse e macchine risalenti agli anni ’40 e ’50. Rumorosissimo, ma con musica rock ad alto volume che incredibilmente è udibile.

Il processo produttivo comincia dalle materie prime, che in questo caso sono due: tondino metallico (acciaio o titanio) e pelle.

Il primo arriva in matasse che poi vengono sbobinate e tagliate a misura da una macchina.

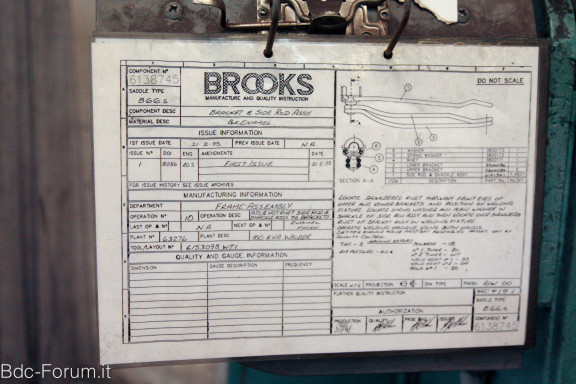

Il passaggio successivo è quello di essere piegato per formare la “forchetta” che consiste nel telaio della sella su cui viene fissata la pelle, o o intrecciato per fare le molle montate su alcuni modelli ammortizzati.

Per quanto riguarda la pelle, questa arriva come “scarto” dall’industria alimentare, da bestiame proveniente da Inghilterra, Irlanda e Svezia. La parte scelta è quella giusto dietro la spalla e viene conciata in Belgio e Svezia. Alla Brooks viene prelevata ed esaminata da un esperto conciatore e tagliatore. Che verifica che non ci siano pieghe o imperfezioni che potrebbero rivelarsi fatali per le ciclistiche terga. Fatto questo, con delle fustelle taglia il pezzo grazie ad una pressa. Ovviamente ogni modello richiede una fustella differente.

Se vi chiedete cosa ne facciano dei piccoli scarti di pelle avanzati dal taglio, eccovi la risposta: manopole

Ma torniamo al reparto hardware. Tra una meritata cup of tea e l’altra, tutta la preparazione dei telai delle selle viene fatta manualmente. Dalla curvatura al montaggio delle molle.

Idem per i “naselli” delle selle, che devono ricevere la vite per essere tensionate. Come molti di voi sapranno, la pelle dello scafo deve essere messa in tensione per avere la giusta “durezza”. L’operazione si fa con una macchina che è tarata a seconda del modello ed in base a quella gira la vite sulla punta della sella. Ma l’operatore alla fine “assesta” il tutto con qualche bella martellata e “saggiando” la durezza con i pollici. Un mix di esperienza e automatismi.

Ma facciamo un altro salto indietro. La pelle, dopo essere stata tagliata, viene “ammorbidita” in delle vasche piene di una soluzione di acqua ed ingrediente sapientemente custoditi.

Fatto questo vengono messe su una pressa, che, sempre a seconda del modello, da la forma esatta perché la pelle possa essere montata sul telaio. Non prima però di essere stata asciugata sotto un potente getto di aria calda (che fa sudare all’istante anche a solo passarci vicino-ndr-)

Così trattate gli “scafi” vengono fatti rinvenire in forno per un tot di tempo. E poi sono pronti per essere montati.

Quindi montaggio placchette con marchio e modello

A questo punto, preparato lo scafo ed il telaio, il tutto viene assemblato assieme, tramite dei rivetti, che vengono inseriti in fori praticati a macchina e poi martellati. Tutto a mano, uno per uno.

Fatto questo non resta che il lavoro di rifinitura. La lucidatura, anche questa fatta a mano.

Ogni tot selle prodotte ne viene prelevata una a campione e messa su una macchina dove viene “pressata” 1 milione di volte per vedere se tutto funziona a dovere

Le selle sono quindi pronte per essere impacchettate

Tutto secondo specifiche, artigianalità e metodi invariati nel tempo