BDC-Mag vi porta a Biel/Bienne, città nel cantone di Berna, Svizzera, metà germanofona, metà francofona. Piccola città dove ha sede un’azienda nota di orologeria come Omega, ma anche una delle aziende più note del settore ciclismo, come DT Swiss.

Per chi non lo sapesse questa azienda è stata fondata nel 1994 da tre ex-impiegati delle trafilerie riunite di Biel, che ne hanno rilevato il reparto raggi. Raggi che da sempre sono il core business di DT Swiss. Le unità produttive sono quattro, due per l’aftermarket a Grand Junction negli USA, ed una a Biel, oggetto di questa visita; mentre le altre due sono dedicate all’OEM e si trovano a Taiwan (qui la nostra visita) ed in Polonia.

Nella fabbrica di Biel si producono raggi per piccoli ordini.

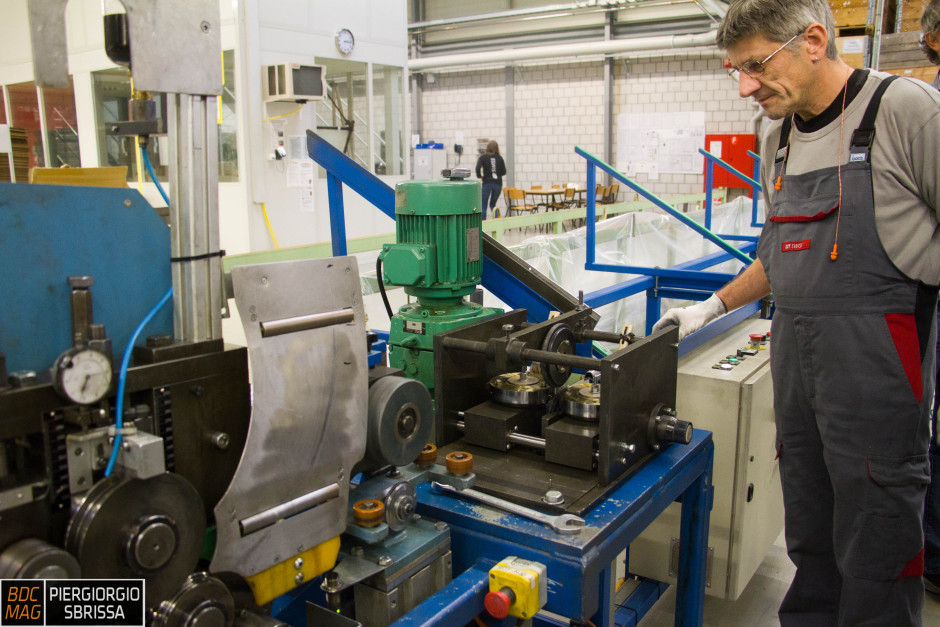

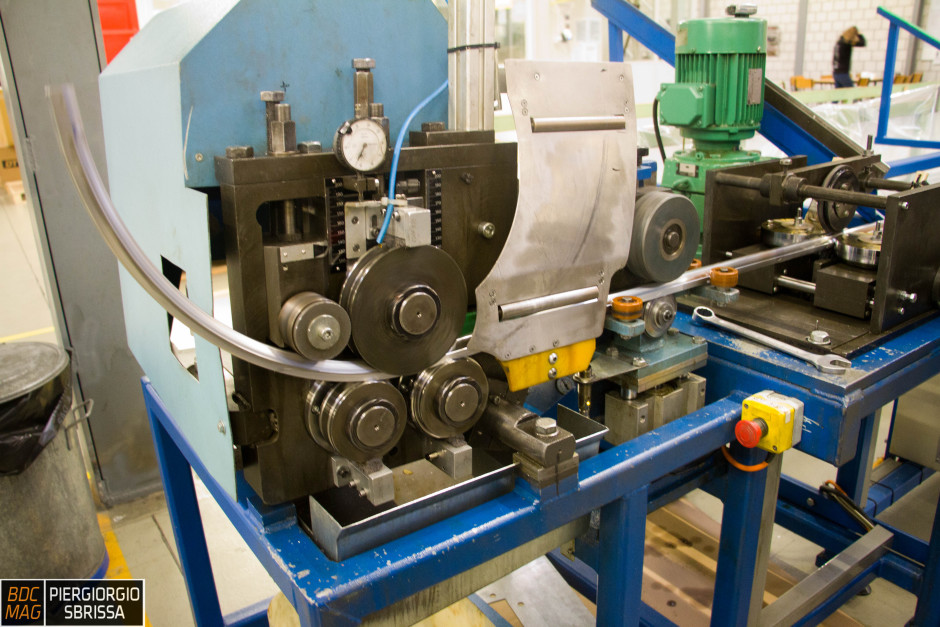

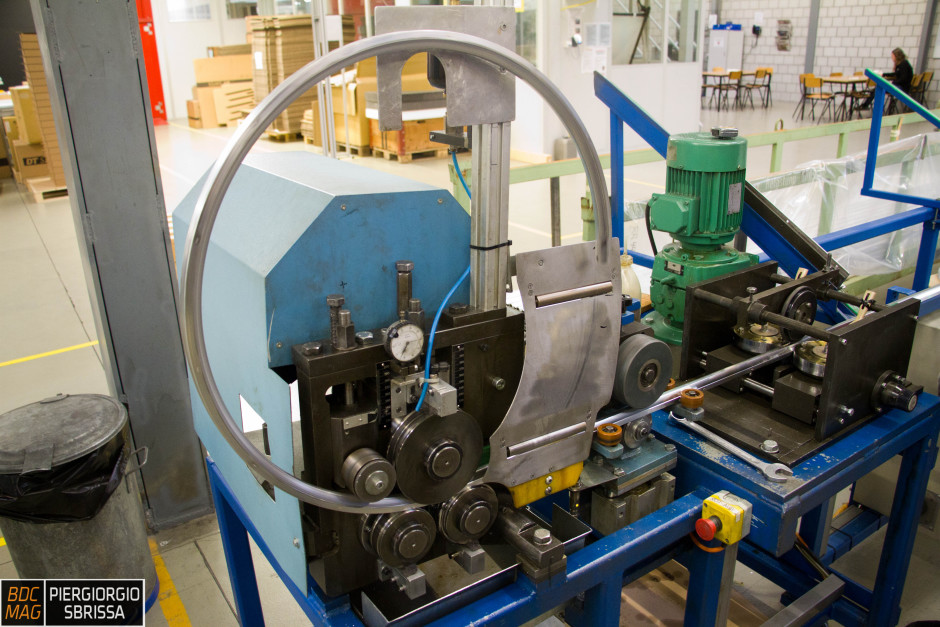

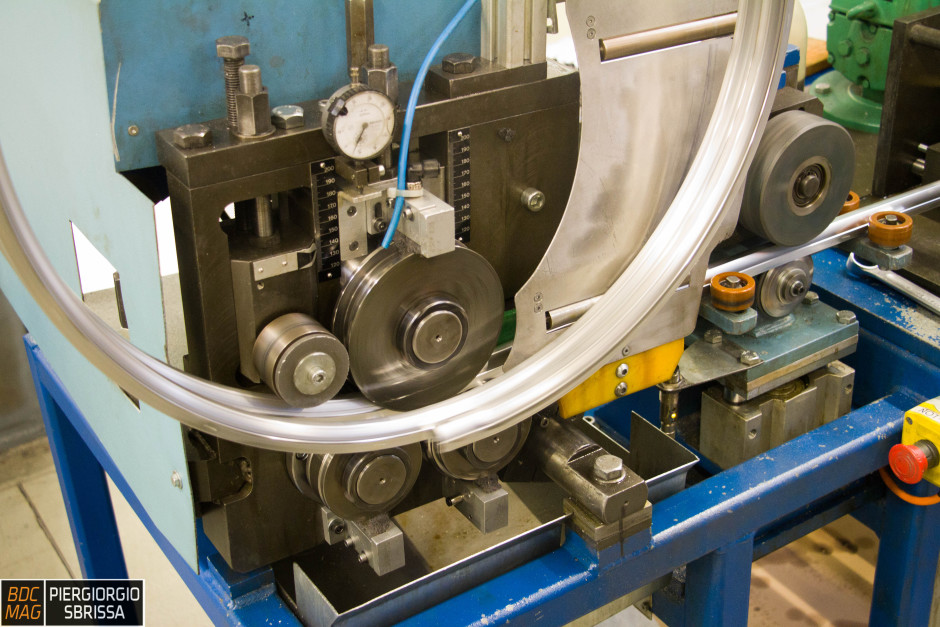

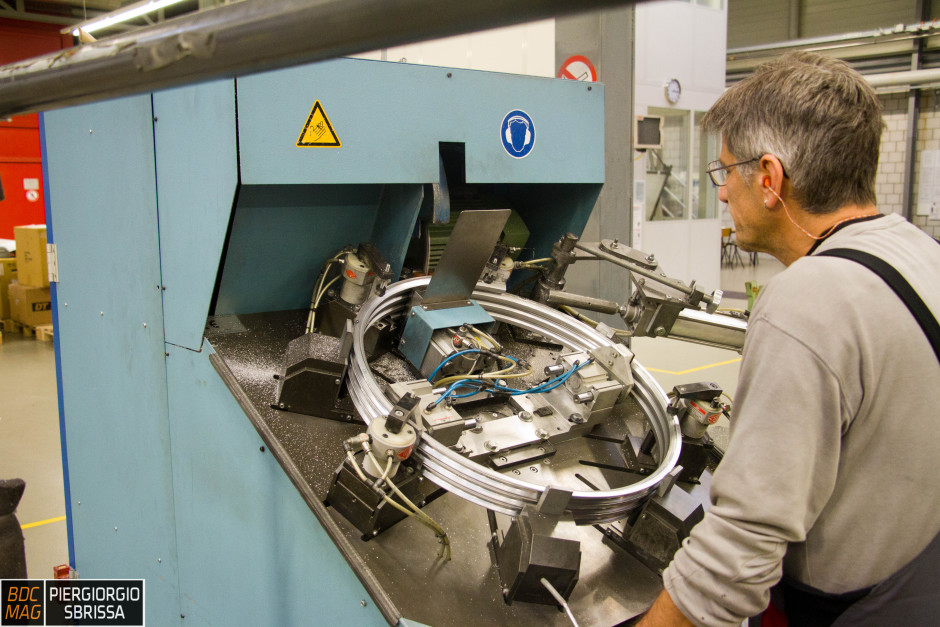

Veniamo alla produzione dei cerchi. Si parte al tubo estruso, che viene passato in una macchina che lo piega e taglia nella misura desiderata.

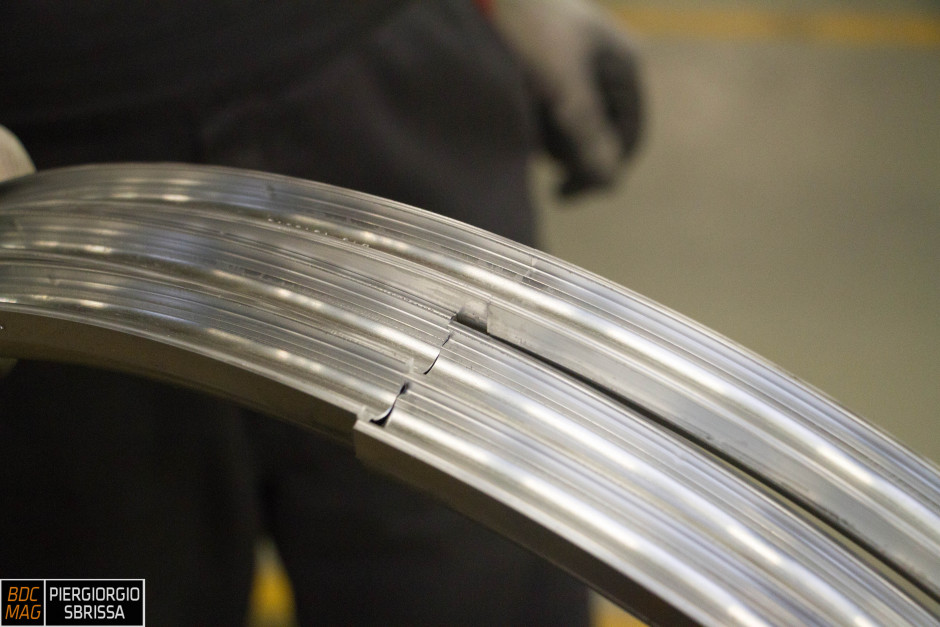

Fatto questo il trafilato piegato viene tagliato a misura.

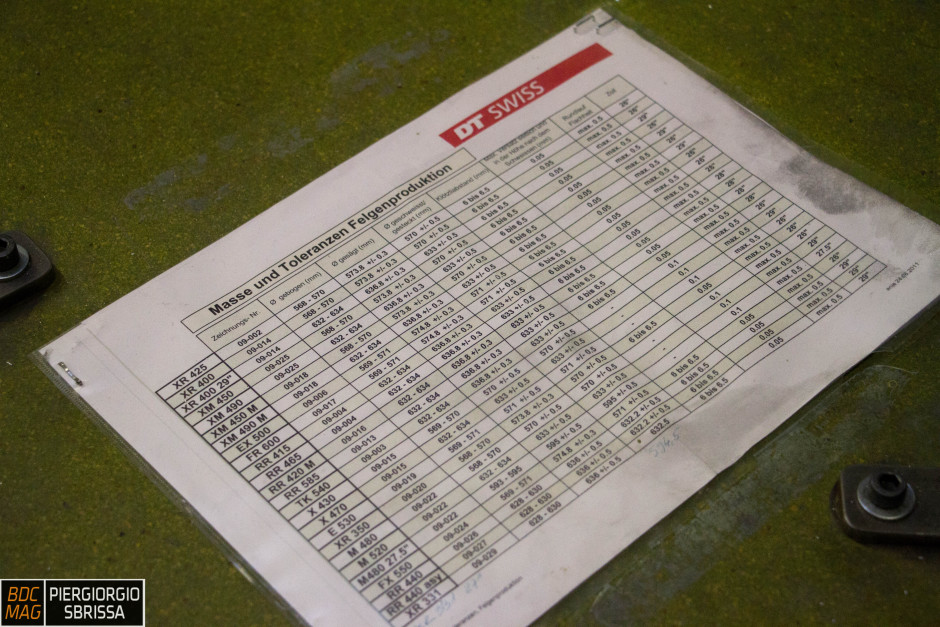

Vengono misurate le tolleranze.

Quindi ogni cerchio viene punzonato con la data ed il lotto di produzione, inoltre viene inserita la spina per la saldatura (sui cerchi di media e bassa gamma).

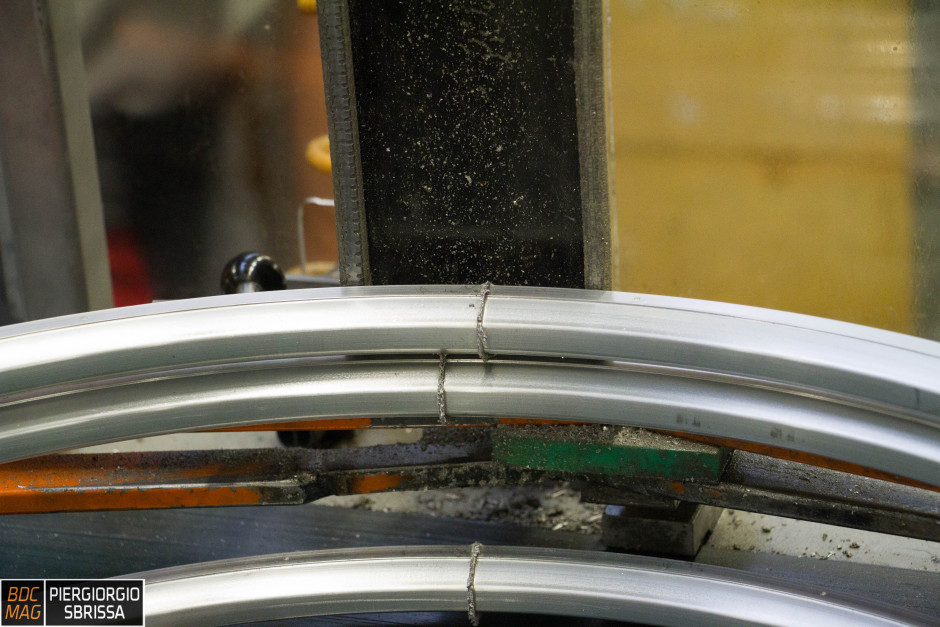

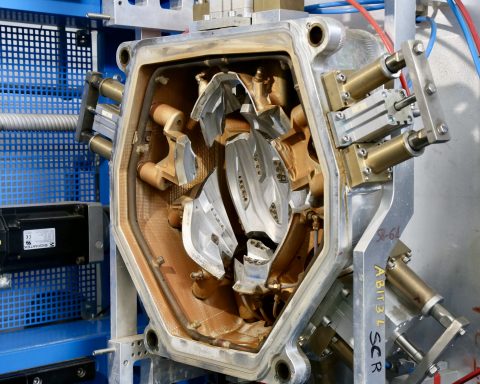

Passaggio seguente è la saldatura del cerchio, che viene fatta tramite una saldatrice laser automatica, senza materiale di apporto.

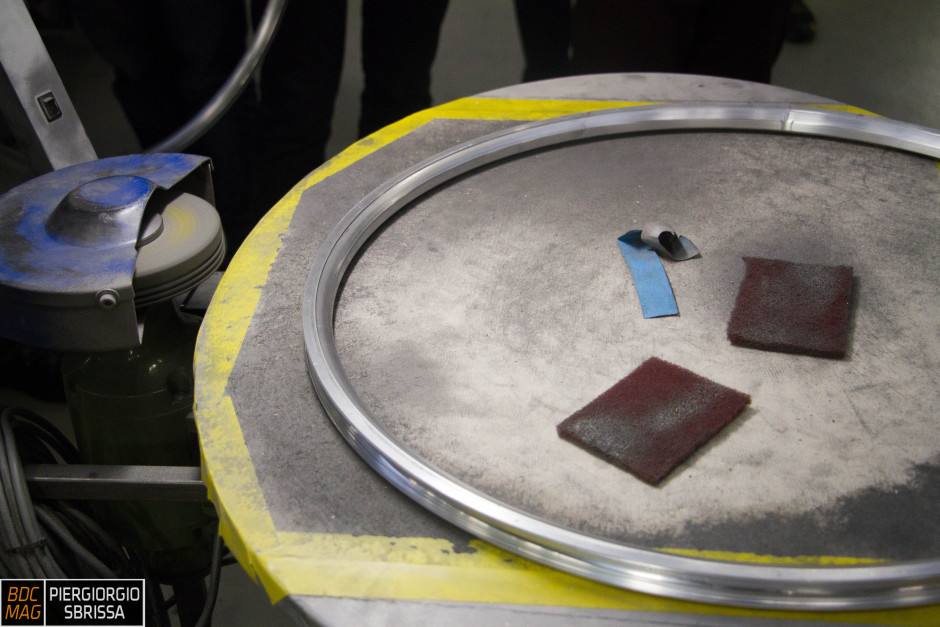

Una volta il cerchio completo questo viene fresato sulla saldatura e la pista frenante sempre in automatico in una macchina che rimuove in parte gli eccessi della saldatura.

La finitura finale della saldatura viene fatta manualmente con una fresa. Operazione rapidissima in verità.

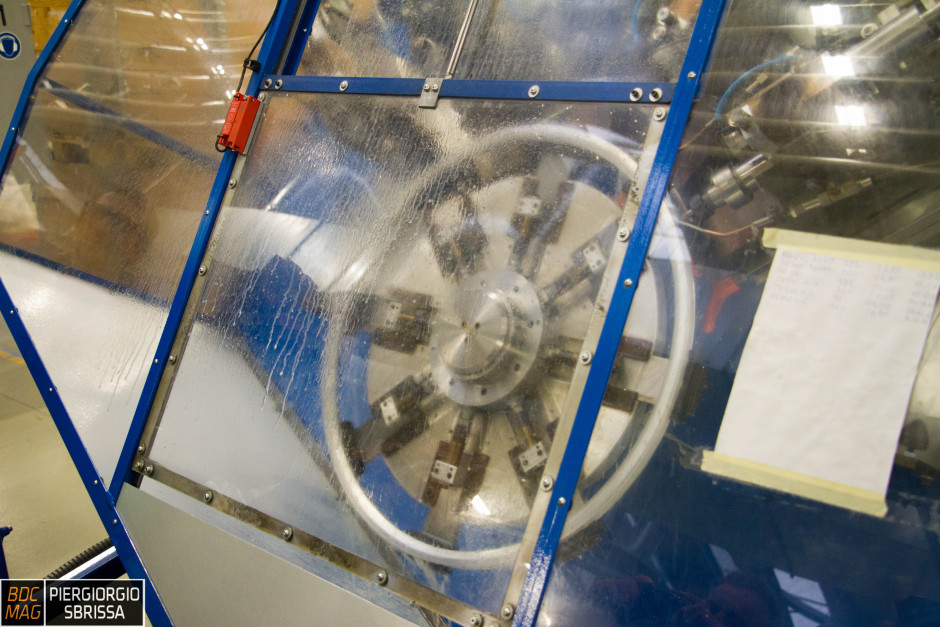

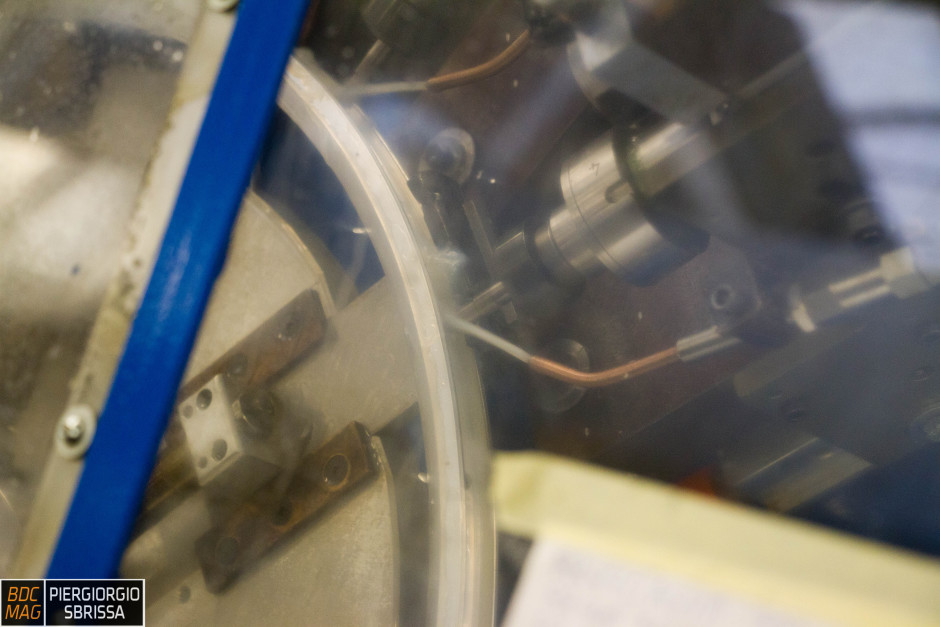

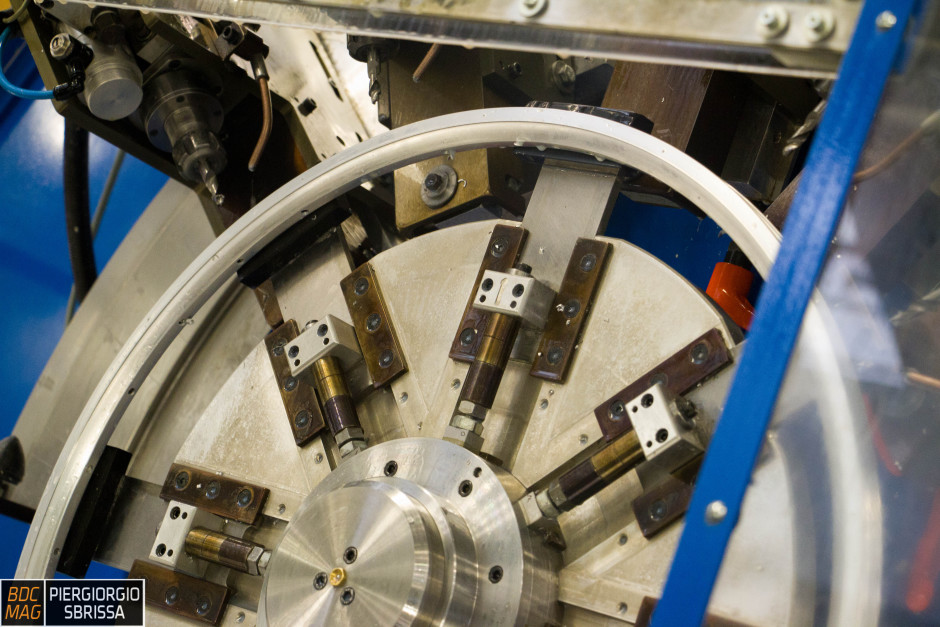

Il passaggio successivo è la foratura del cerchio. Anche in questo caso ci pensa una macchina automatica, una volta impostato il numero di fori da effettuare. Le punte per forare sono a diametro differenziato, in questo modo in un’unico passaggio vengono effettuati i fori del canale e del cerchio, che possono avere diametri diversi.

Quasi sempre dopo la foratura rimane del materiale all’interno dei cerchi. Questi vengono messi in una apposita macchina che per 8 minuti li scuote con il foro della valvola rivolto verso il basso. In questo modo ogni residuo fuoriesce.

In alcuni casi vengono applicati gli occhielli sui fori esterni dei raggi.

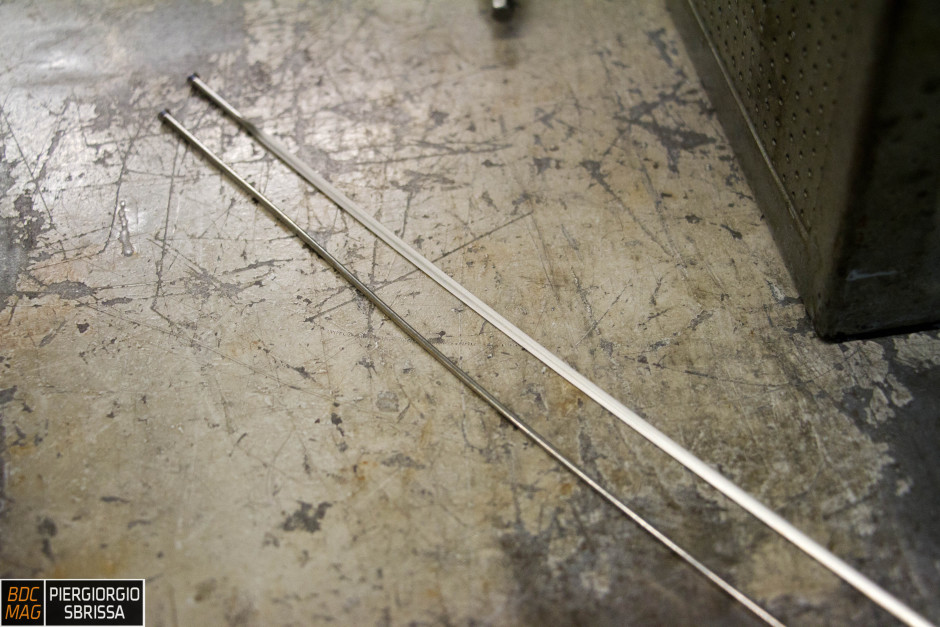

La produzione dei raggi invece parte dal filo di acciaio, che in base alla qualità ha una percentuale di cromo più o meno alta. DT dichiara 40.000km annui di filo utilizzati.

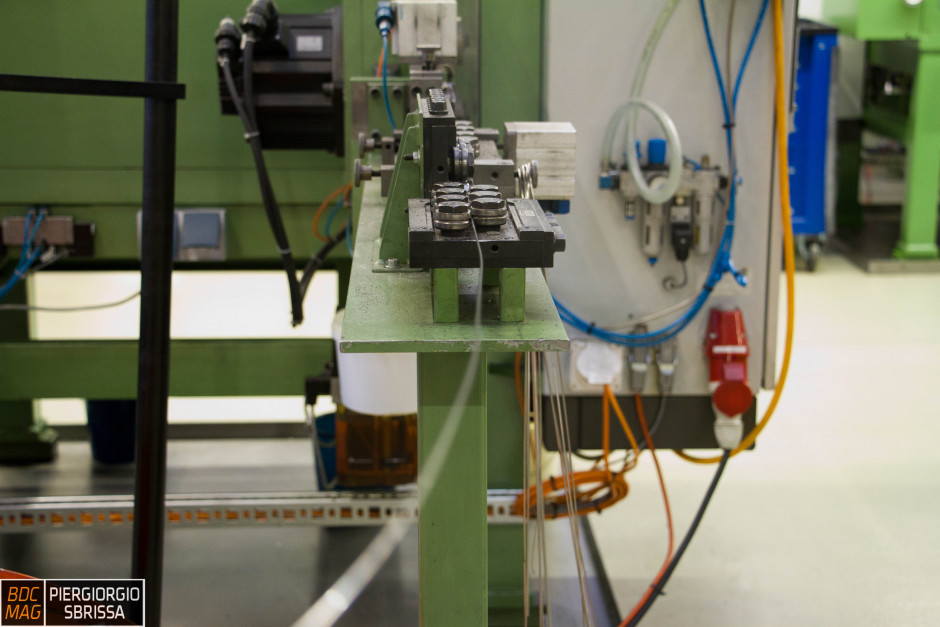

Questo filo viene per prima cosa passato in una macchina che lo tende.

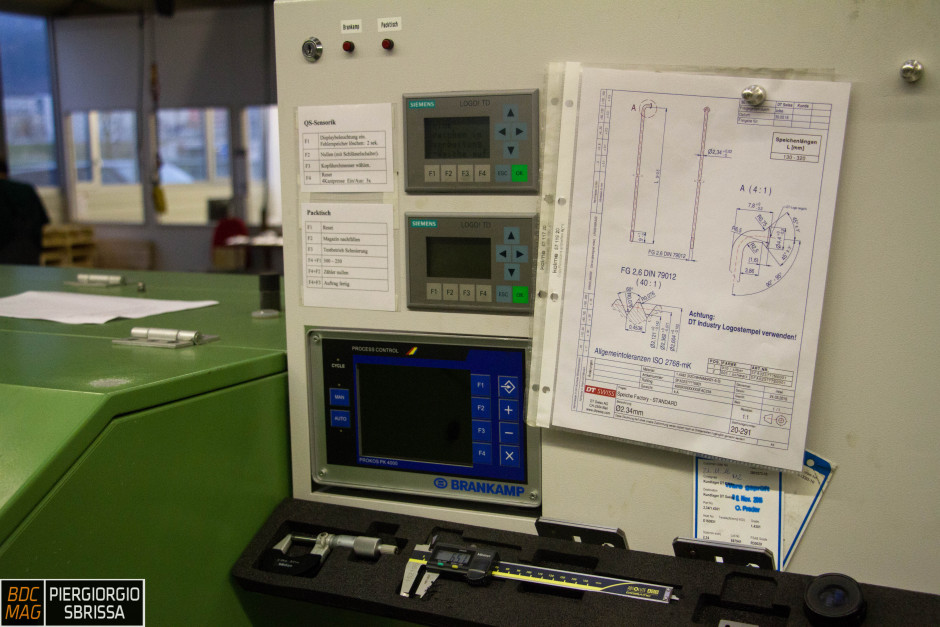

Le varie tipologie di raggi vengono prodotte secondo una pianificazione settimanale.

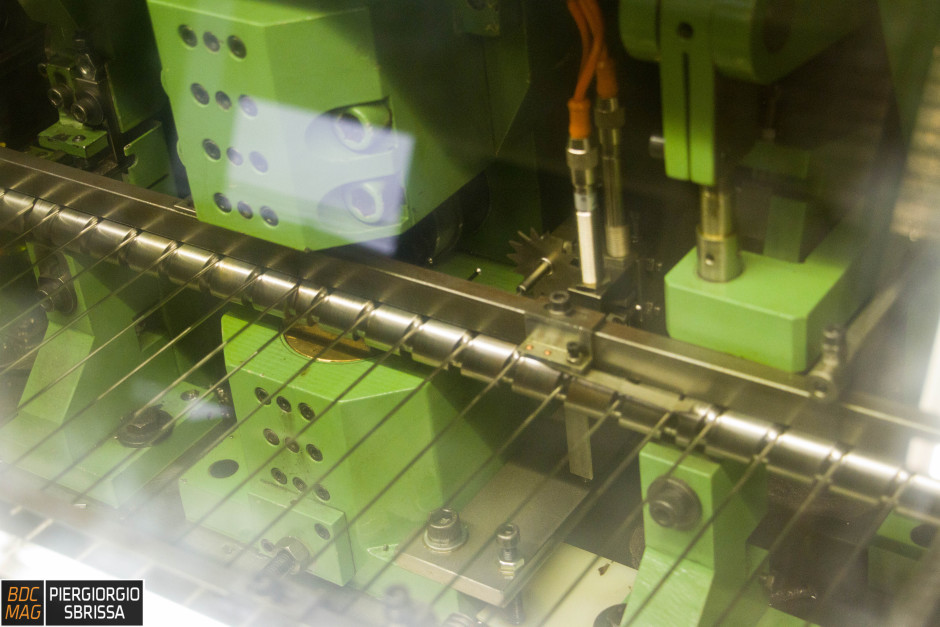

Il filo teso passa poi in una macchina dove viene tagliato nelle misure desiderate e piegato sulla testa se necessario.

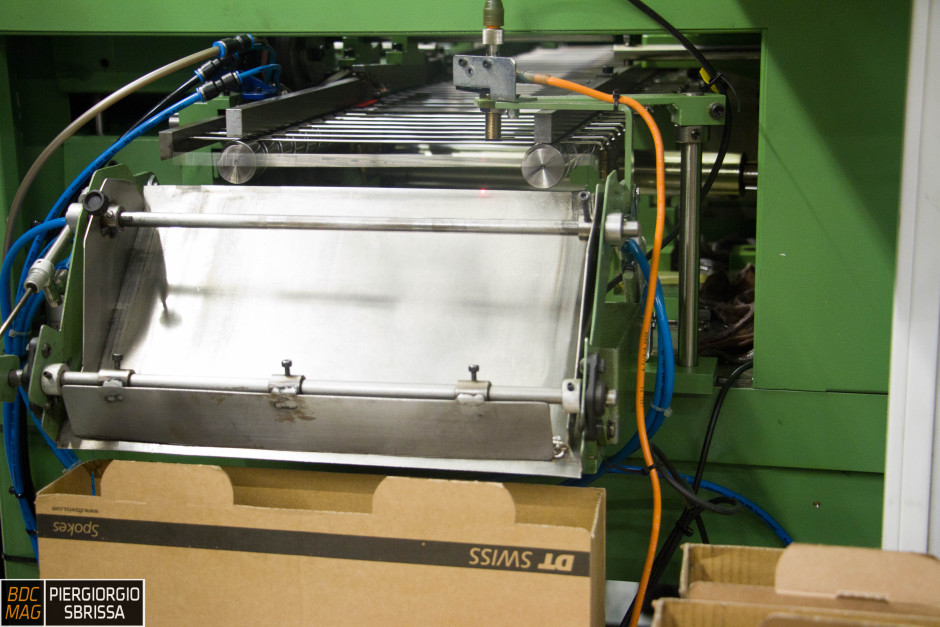

I raggi così ottenuti finiscono direttamente in confezione.

I raggi sfinati, di diametri diversificati vengono prodotti nella stanza che vedete nella foto sotto, ma siccome il procedimento usato da DT è brevettato (e sostanzialmente diverso da quello che fanno altri produttori) non ci è stato concesso vistarla.

I raggi aerodinamici vengono realizzati tramite una pressa, che esercitando una pressione di 60 tonnellate li appiattisce nella parte desiderata.

In questo stabilimento ci sono tre presse (in quelli per OEM sono circa il triplo per ogni unità produttiva) e quando erano in funzione tutte e tre tremava veramente il pavimento…

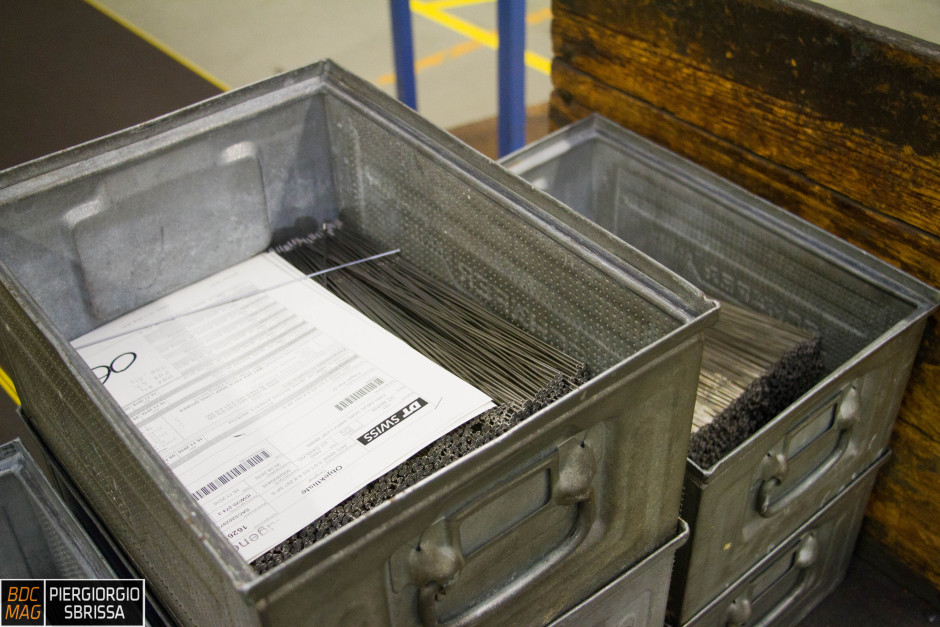

I raggi vengono stoccati in cassette metalliche appoggiate su banchi in legno veramente vintage.

Ogni lotto viene misurato a campione per verificarne la lunghezza.

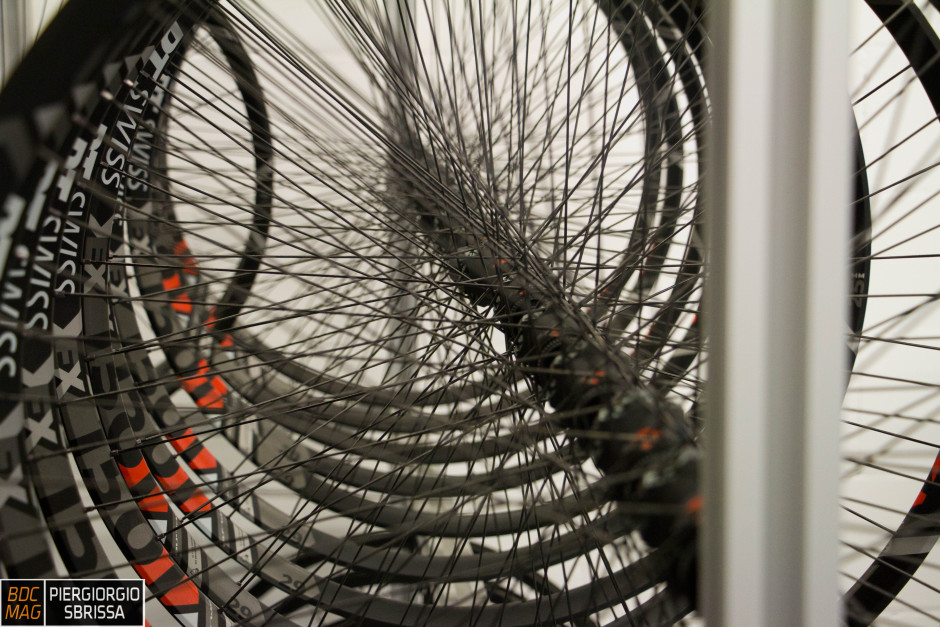

Quindi vengono imballati. A Biel non esiste magazzino, i raggi ed i cerchi vengono prodotti solo su ordini. Accettano anche singoli ordini di negozianti.

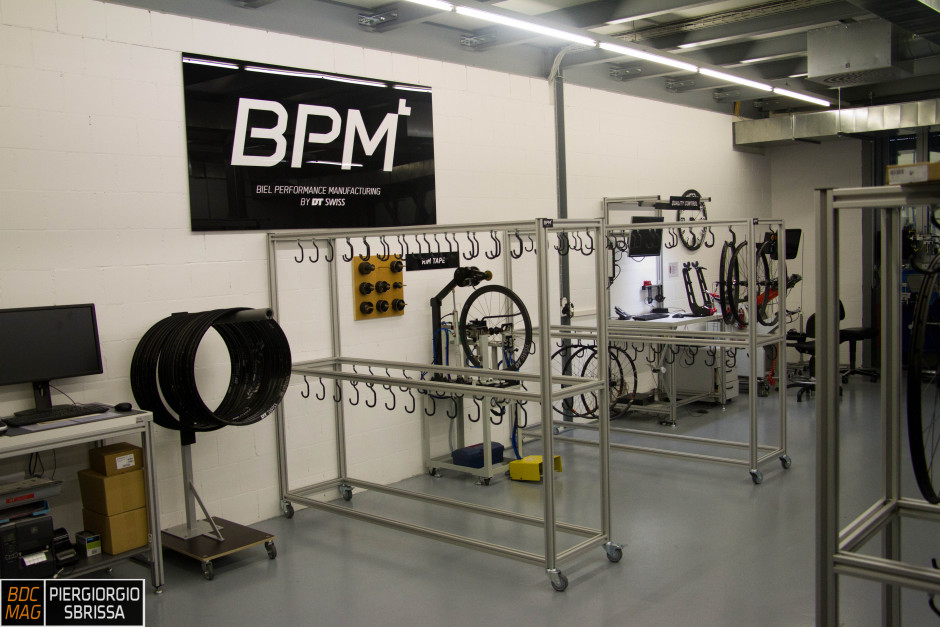

Ultima parte della visita è il BPM, ovvero il Biel Performance Manufacturing, ovvero il reparto dove vengono montati i primi prototipi di ruote nuove e le ruote per gli atleti di punta sponsorizzati da DT.

In questo reparto lavorano 8 persone.

Chi ci ha fatto da guida è stato Michel, un personaggio davvero eccezionale, che in realtà si occupa solo della verifica finale del montaggio. Michel è uno che sa dire anche quanti esatti ml di loctite va su un nipplo di un raggio tensionato a tot Nm o cose del genere. Un vero maniaco del proprio lavoro. Lavora da Dt Swiss da 15 anni e da 6 nel BPM.

La prima cosa da fare è l’applicazione delle decals ad acqua. Lavoro che normalmente viene fatto da donne, che “hanno mani molto più delicate” ci spiega Michel.

Una volta applicate vengono inserite in forno.

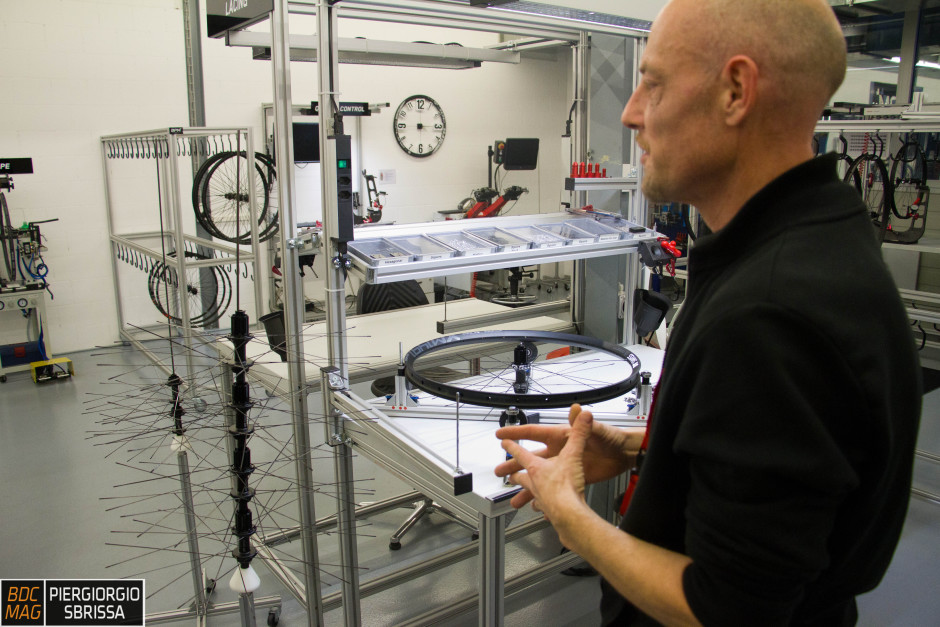

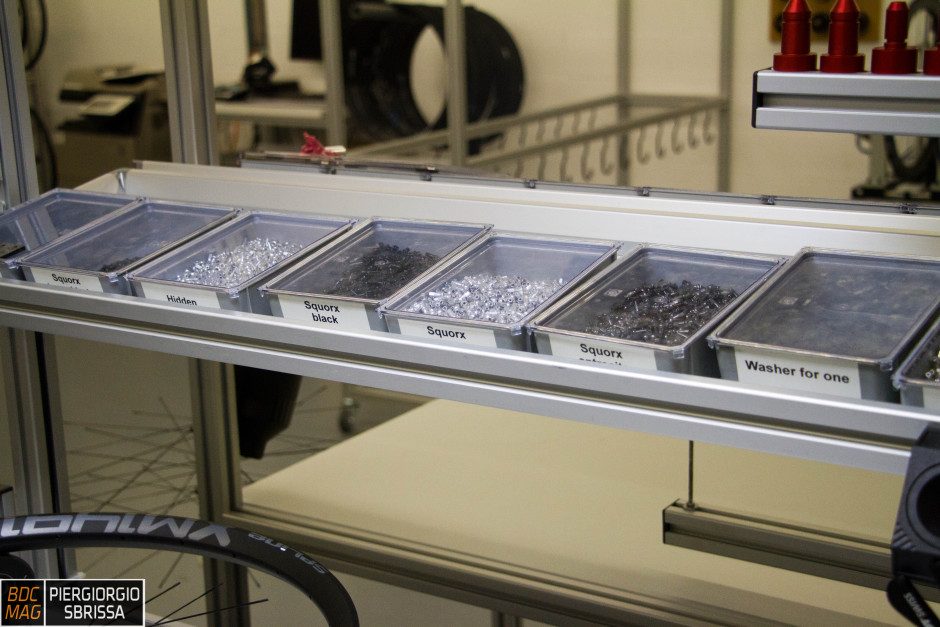

Passaggio successivo è il montaggio dei raggi, che avviene dopo che questi sono stati inseriti nei mozzi tramite una macchina.

Inutile dire che in questo reparto si fanno vanto di una certa precisione.

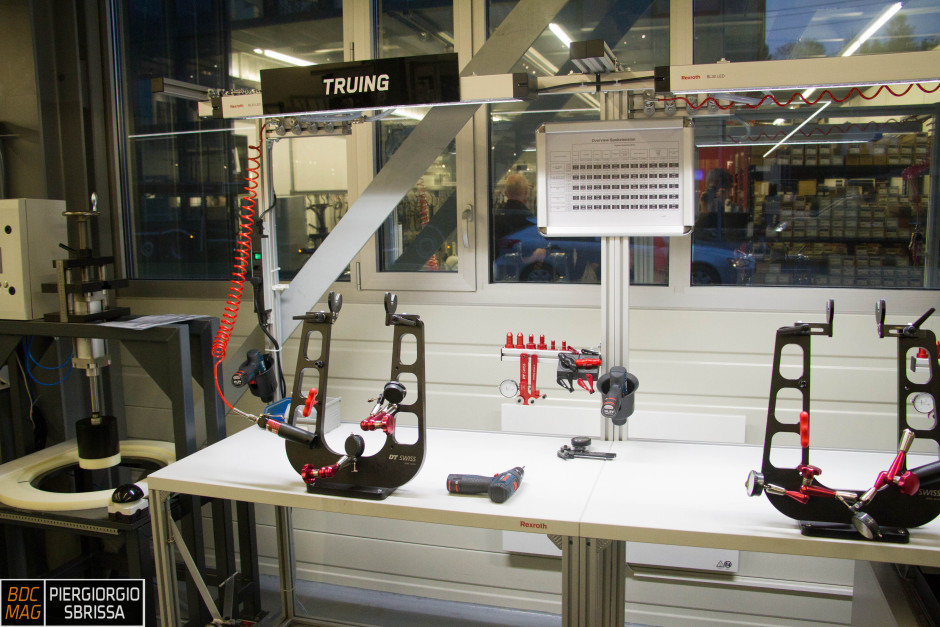

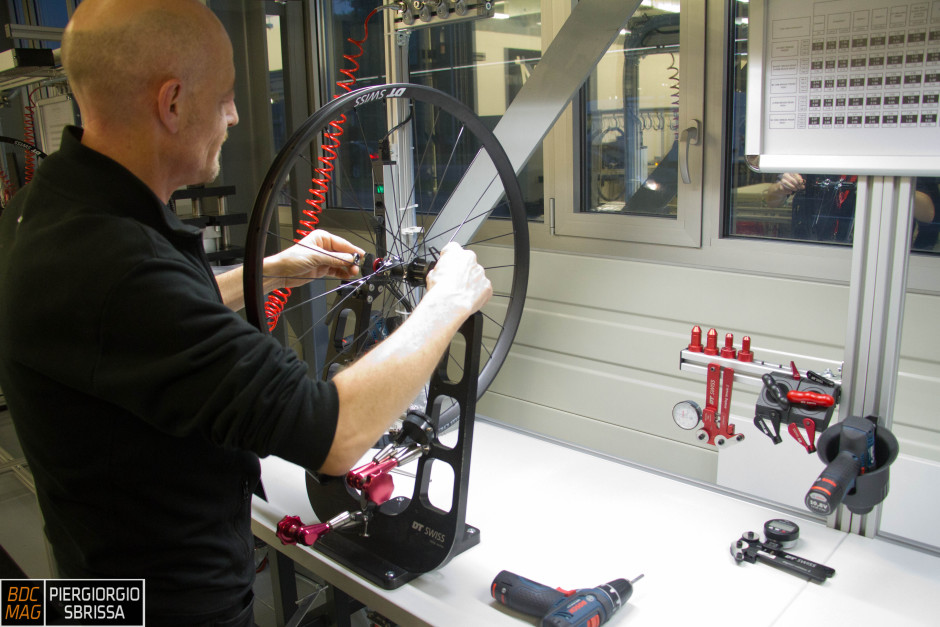

Una volta inseriti e sommariamente fissati i raggi tocca a Michel e Marcel tensionare le ruote. Marcel lavora qui da 30 anni ed è stato anche campione del mondo master di DH.

Michel fa una prima tensionatura col trapano del 50% .

Quindi una del 40%, dopo la quale verifica la centratura, ed infine quella finale del 10%.

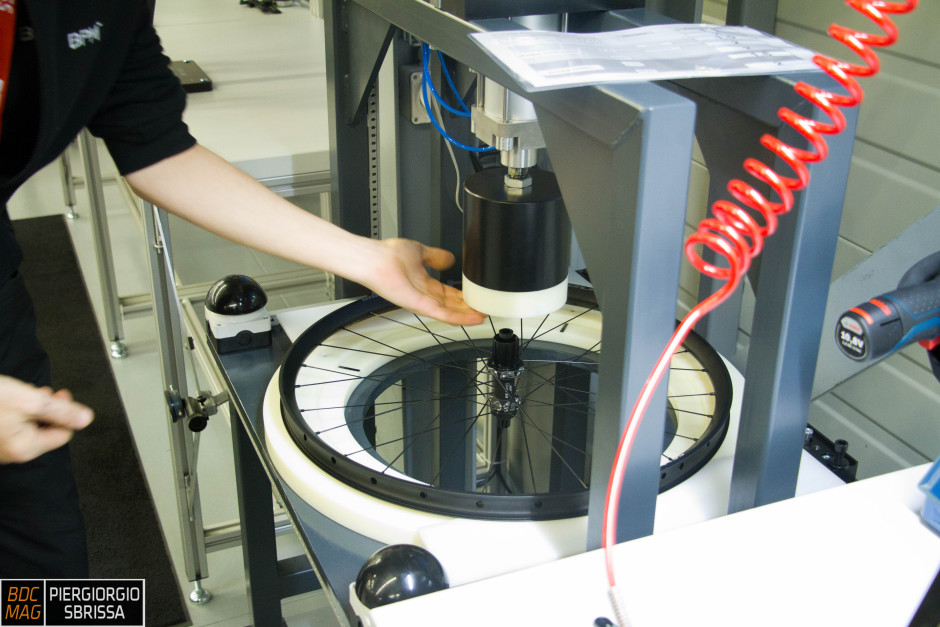

Fatta questa, la ruota viene inserita in una pressa dai due lati per fare un rapido “rodaggio” della ruota.

La ruota torna poi in centratura.

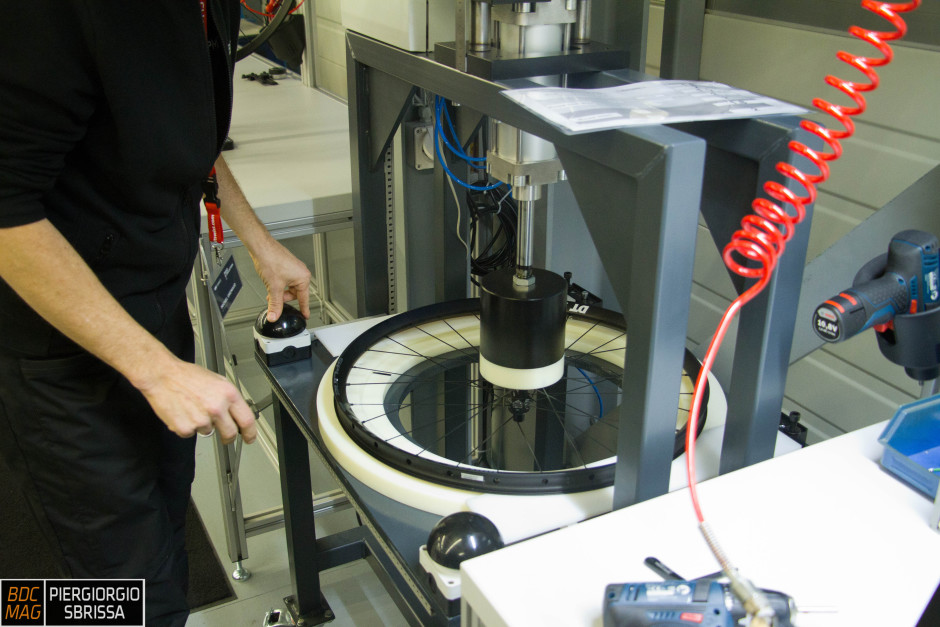

Se tutto è corretto la ruota passa al controllo qualità. Qui vengono usati dei tensiometri digitali molto più precisi di quelli analogici. Questi strumenti vengono calibrati ogni 2 giorni.

Questi tensiometri sono collegati ad un software che registra le tensioni di ogni raggio, dando una luce verde se tutte rientrano nelle tolleranze previste. Il software è in inglese e cinese, perché è lo stesso, in linea, di tutti gli stabilimenti DT. alla fine del processo infatti viene stampato un codice a barre che viene applicato all’interno del canale del cerchio per garantire la tracciabilità di ogni ruota prototipo o utilizzata dai pro e verificare successivamente se abbia avuto dei problemi o meno.

Controllo della campanatura ed eventualmente una “tirata” per stringere il corpo del mozzo che si può dilatare per la tensionatura dei raggi.

Infine l’applicazione del nastro.

Incredibile la quantità di aneddoti e dettagli raccontati in quasi 2h da Michel. Compresi i suoi “sudori” davanti la tv ogni volta che il loro atleta di punta passava nella pietraia alle olimpiadi con ruote superleggere approntate da lui…