Avevamo già visitato gli stabilimenti Hutchinson nel lontano 2012 proponendovi i relativi report: Laboratori e ricerca e Produzione.

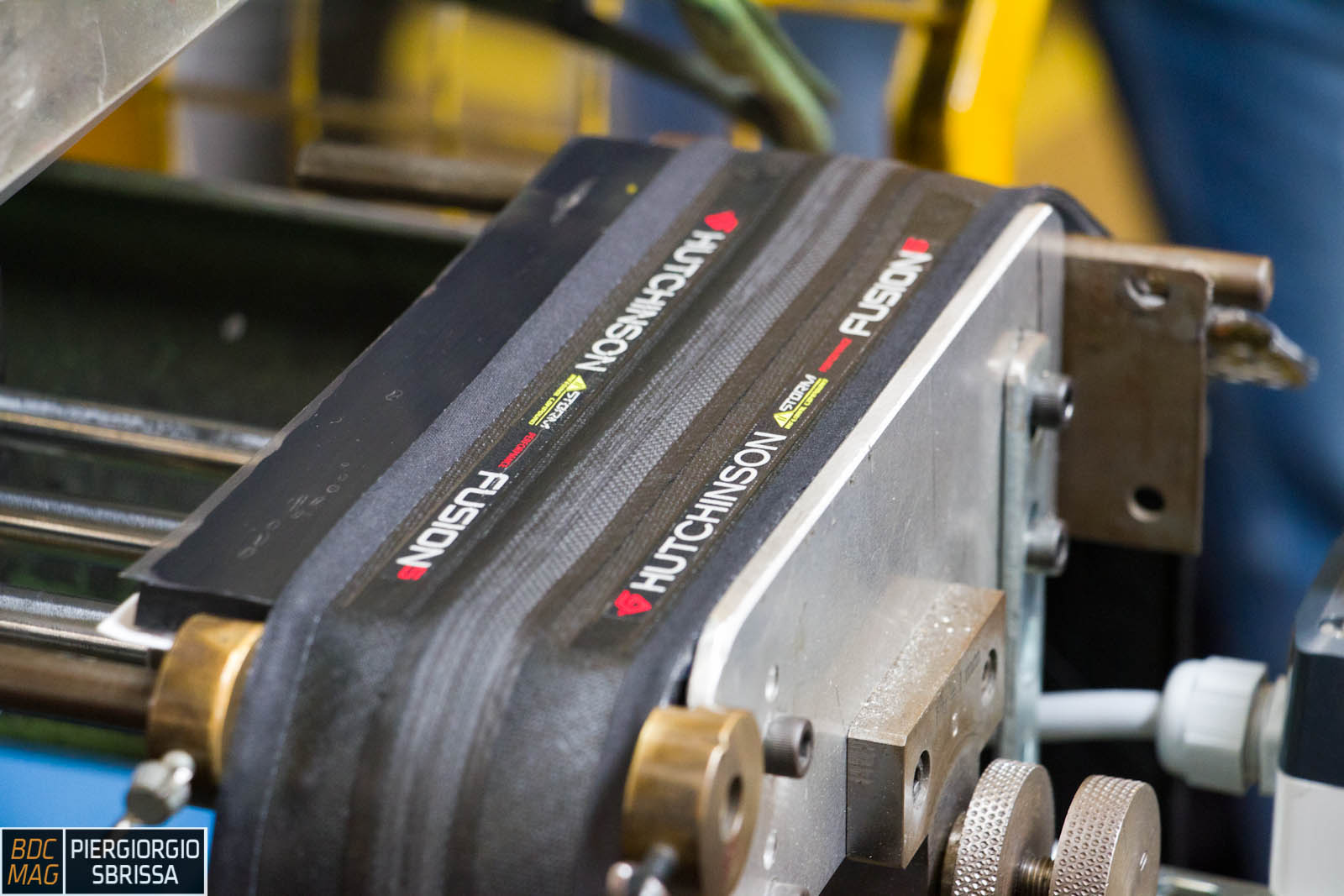

Quest’anno è stato curioso tornare a Montargis per fare un altro Tour della produzione in occasione del lancio dei nuovi copertoni Fusion 5 TLR. In particolare per poter constatare ciò che è cambiato e cosa no.

Partiamo dalla produzione. In un magazzino vengono tenuti gli stock di caucciù naturale importato dal sud-est asiatico. Questo magazzino viene tenuto ad una temperatura costante di 42° con un’umidità molto alta, in modo che il caucciù non si indurisca. Un ambiente non proprio gradevole dove sostare

Il materiale viene prelevato da questo magazzino e portato nella torre di miscelazione. Qui la temperatura è quella esterna, ma è il rumore a farla da padrone.

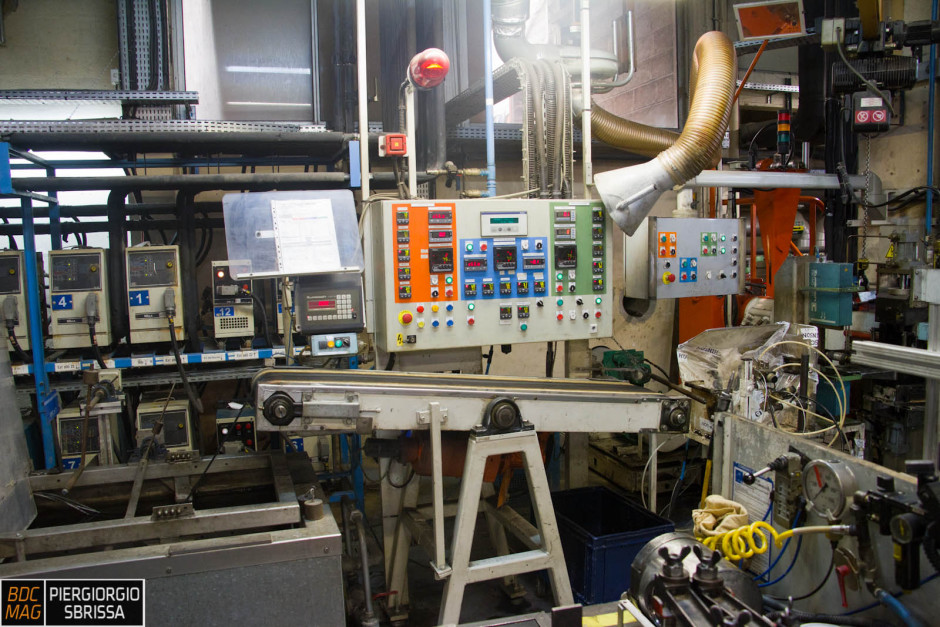

Questa parte è composta da due piani: quello superiore in cui vengono preparati tutti i vari “ingredienti” (es. silice) che andranno a comporre le mescole. Ogni componente viene prelevato da un braccio robotico in un magazzino chiuso secondo i pesi e quantità impostate da un computer.

I vari componenti vengono miscelati con l’aggiunta di un lubrificante in una macchina-forno ed il prodotto risultante appare al piano di sotto

Questo procedimento è comune a tutte le “gomme” prodotte da Hutchinson, non solo quelle per settore ciclismo. Il reparto dove vengono realizzati i copertoni da bici è giusto in un capannone attiguo.

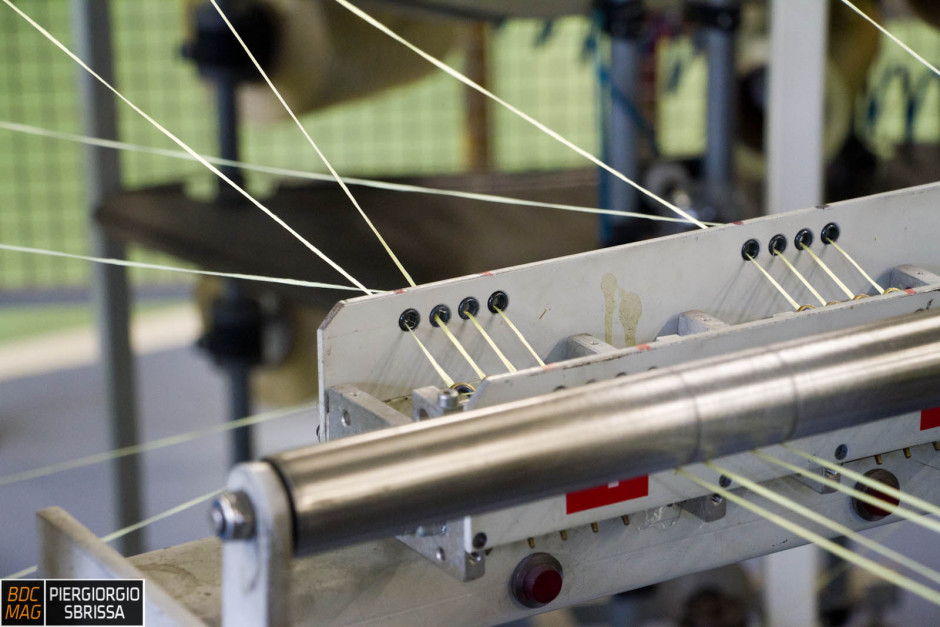

Questo reparto è meno caotico ed il rumore che scandisce il tempo è quello della macchina che intreccia il kevlar dei talloni dei copertoni

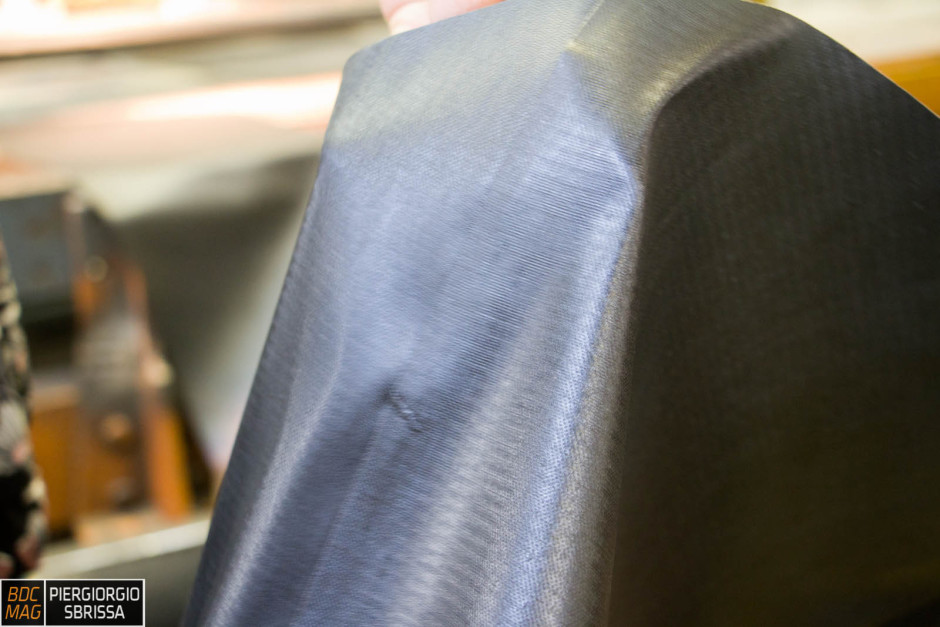

Il Kevlar viene anche tessuto per realizzare le fasce protettive anti-foratura

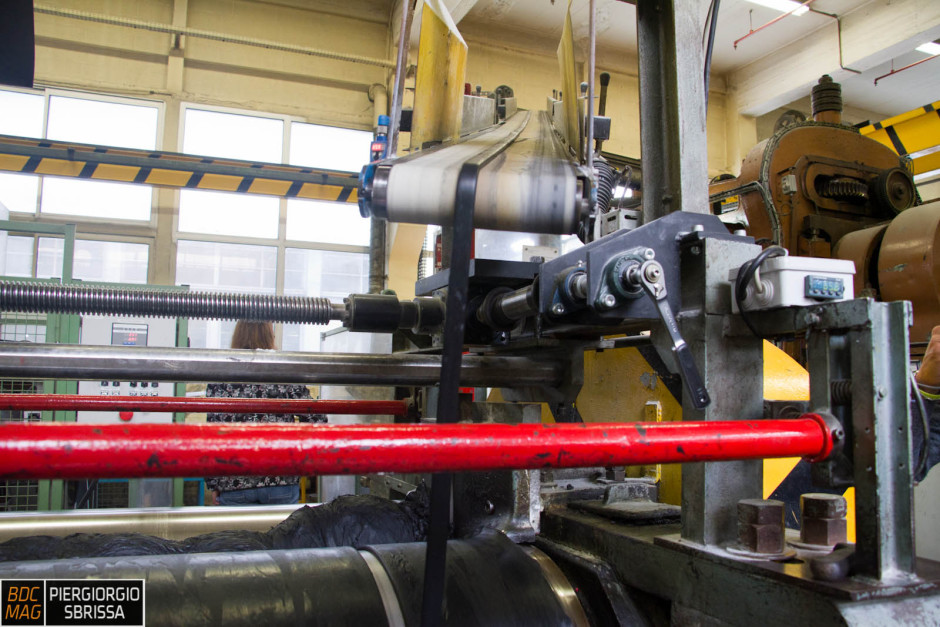

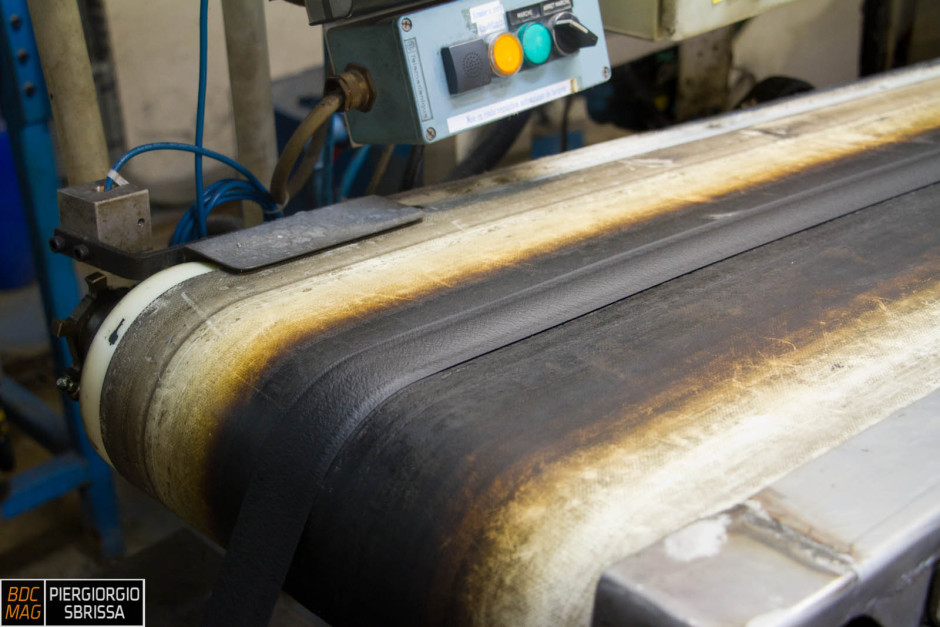

Queste fasce vengono integrate nella mescola da una macchina che le pressa nella gomma sciolta. Incredibile pensare come questa sia la macchina più vecchia utilizzata in questi stabilimenti, ovvero datata primi del ‘900. D’altronde se funziona perché cambiarla ci viene detto.

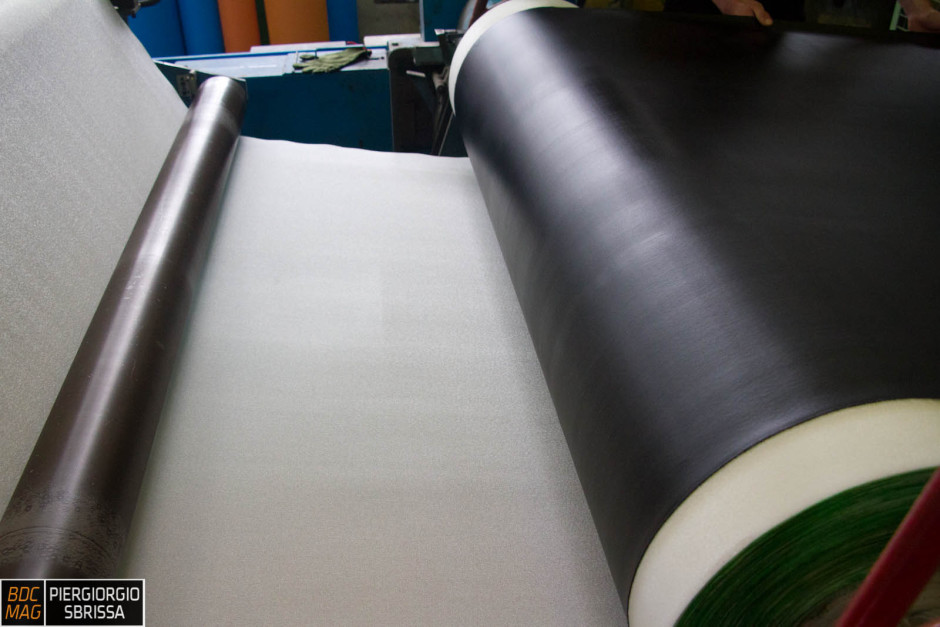

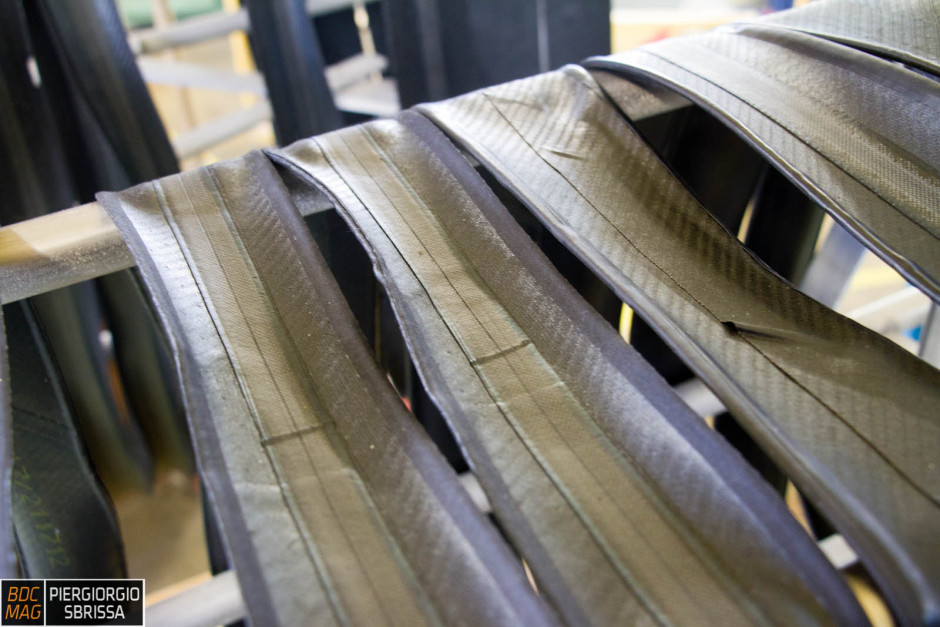

Con tutti i componenti pronti non resta che assemblarli assieme. Innanzitutto le tele, che vanno tagliate ed incollate assieme con un angolo prestabilito, in modo che la pressione di gonfiaggio e le altre sollecitazioni non le facciano staccare.

Nel frattempo vengono preparati i battistrada in lunghe strisce che vengono raffreddate in una vasca d’acqua e tagliate a misura automaticamente

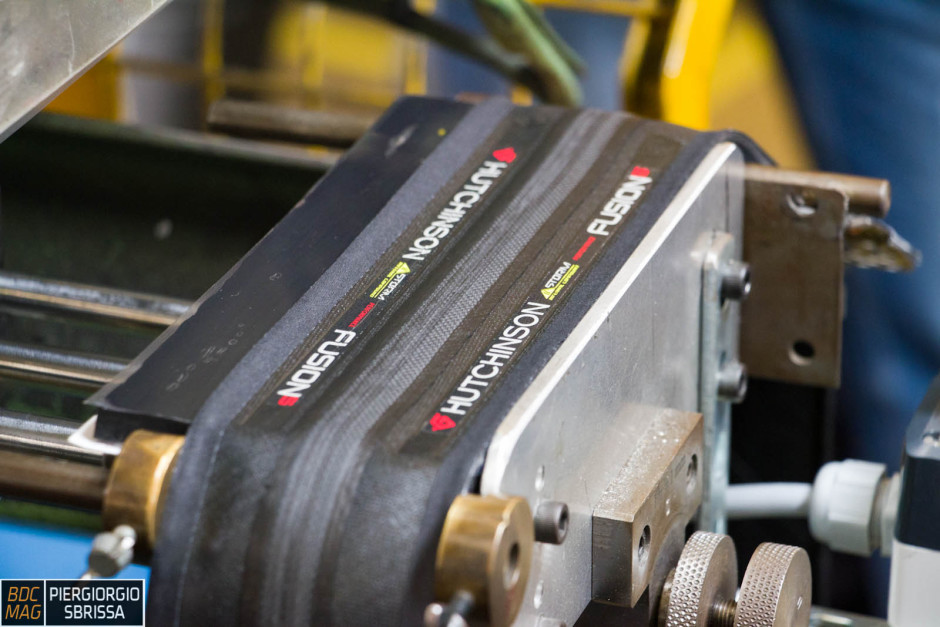

Quindi l’inserimento dei talloni in kevlar e l’applicazione del battistrada su dei rulli espandibili. Con questa operazione si “chiudono” anche i copertoni con un filo di Kevlar

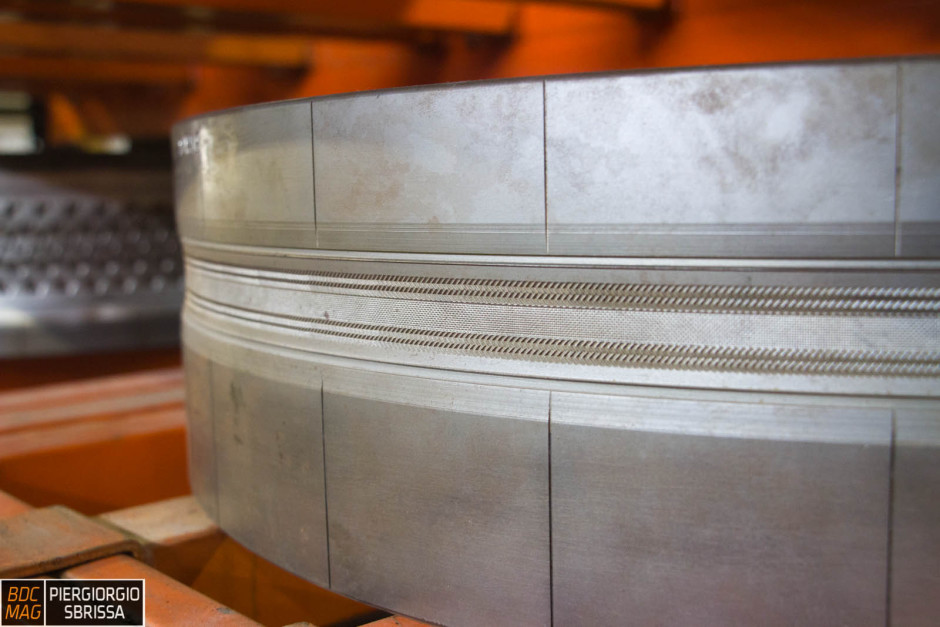

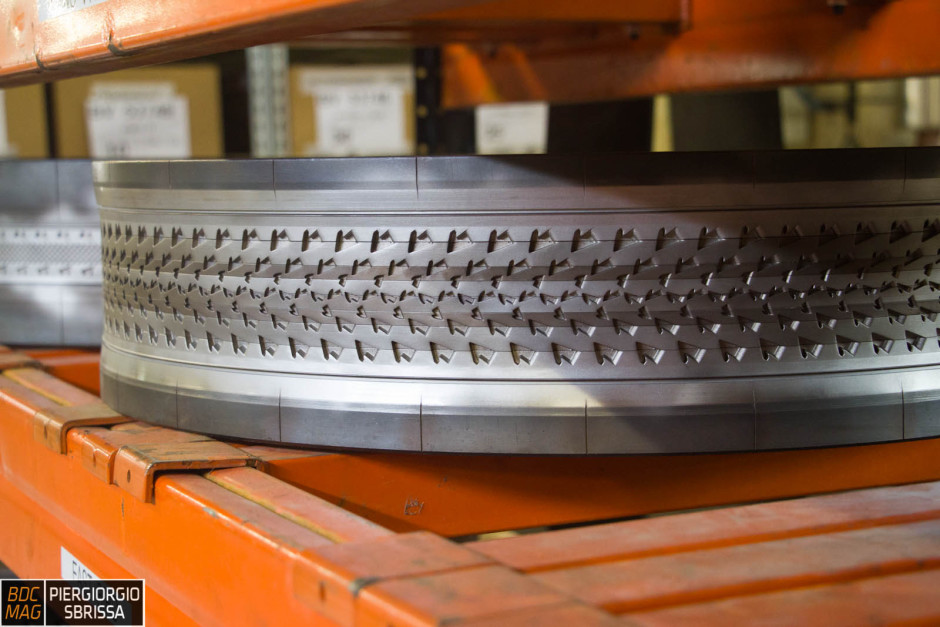

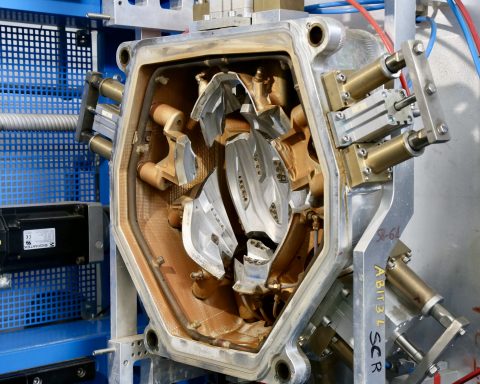

Manca ora l’ultimo passaggio, ovvero la vulcanizzazione. I copertoni vengono messi sugli stampi che daranno loro il disegno del battistrada (per quelli che hanno un battistrada scolpito, non quelli slick quindi), quindi espansi tramite aria compressa dall’interno e portati ad una determinata temperatura (177°).

Nei 5 anni passati dall’ultima visita a Montargis tutti i padiglioni costruiti da Gustave Eiffel sono stati restaurati, ed ora sono diventati il 507 FabLab, un bellissimo spazio multifunzionale ed avveniristico che serve da centro di formazione e meeting per tutto il gruppo Hutchinson, quindi anche settore aerospaziale, automotive, etc..

In questo spazio sono presenti delle sale di videoconferenza, ma anche degli spazi con schermi 3D su 4 pareti per poter permettere agli ingegneri di “entrare” virtualmente ad esempio in un’automobile o un aeroplano e dimensionare i vari componenti rendendosi conto delle difficoltà eventuali di accesso per la manutenzione.

E’ in questo spazio che sono stati presentati i nuovi copertoni Fusion 5 ElevenStorm.

A cui è seguita anche una dimostrazione sul montaggio dei Tubeless col nuovo Combo Pack proposto da Hutchinson. La procedura credo sia abbastanza conosciuta (inserimento eventuale flap, montaggio valvola e copertone, liquido sigillante -30gr-, pompare)

La nostra visita si è conclusa con una prova su strada, peraltro molto breve, una trentina di kilometri. Purtroppo un giornalista di Bikeradar è caduto alla prima rotonda giusto davanti a me tirandomi giù con lui…grazie Jack!

La nostra visita si è conclusa con una prova su strada, peraltro molto breve, una trentina di kilometri. Purtroppo un giornalista di Bikeradar è caduto alla prima rotonda giusto davanti a me tirandomi giù con lui…grazie Jack!

I Fusion5 Eleven Storm sono declinati in tre versioni: Galactik, Performance e All Season,gli ultimi due proposti in tre larghezze: 23, 25 e 28mm mentre solo due pre i Galactik: 23 e 25mm, sia per camera che Tubeless; ed una sola, il 25mm,per il Tubeless ready.

Ecco la gamma con i prezzi:

• Fusion 5 ElevenStorm Galactik Tubeless Ready : 65,90 € (25 e 23mm)

• Fusion 5 ElevenStorm Performance Tubeless Ready : 53,90 € (25 e 23mm)

• Fusion 5 ElevenStorm All Season Tubeless Ready : 51,90 € (25 e 23mm)

• Combo pack (2x Fusion 5 ElevenStorm Performance 700×25 + Sealant + 2 valvole + 2 flap ) : 129,90 €

• Fusion 5 ElevenStorm Galactik Tubeless : 71,90 € (25 e 23mm)

• Fusion 5 ElevenStorm Performance Tubeless : 59,90 € ( 25 e 23mm)

• Fusion 5 ElevenStorm All Season Tubeless : 58,90 € (25 e 23mm)

• Fusion 5 ElevenStorm Galactik Tubetype : 59,90 € (25 e 23mm)

• Fusion 5 ElevenStorm Performance Tubetype : 49,90 € (28, 25 e 23mm)

• Fusion 5 ElevenStorm All Season Tubetype : 46,90 € (28, 25 e 23mm)

Hutchinson crede fortemente nella soluzione Tubeless, ed è stata una delle prime aziende a svilupparli. Tanto da dichiarare che per loro il futuro sarà esclusivamente Tubeless, e che in particolare i tubolari (che comunque producono nelle parti in gomma per piccoli produttori) che ora già rappresentano una nicchia minima, sono destinati a scomparire, visto che sono, dai loro test, veramente la soluzione peggiore dal punto di vista della tenuta, della resistenza al rotolamento e dell’aerodinamica (questo confermato anche da Dt Swiss), per non parlare della praticità di montaggio e sostituzione.

Mentre i Tubeless presentano vantaggi, non solo nel presente, ma anche per sviluppi futuri. Hutchinson sta anche sviluppando una soluzione, per ora top secret, che si combina anche con l’elettronica.