Pinarello ha condiviso alcuni dettagli dello sviluppo della bici e componenti utilizzati dal quartetto italiano di inseguimento su pista che ha vinto l’oro alle Olimpiadi di Tokyo.

Il modello è il noto Bolide, sviluppato in collaborazione con Jaguar già ai tempi in cui Sir Bradley Wiggins correva per il Team Sky. Poi la piattaforma è stata affinata nel tempo, in particolare grazie alla collaborazione con la nazionale italiana, il Team Sky/Ineos e Filippo Ganna, attuale campione del mondo a cronometro.

La versione utilizzata dalla nazionale italiana su pista è quella denominata HR, e, proprio per l’utilizzo su pista priva di impianti frenanti e sviluppata quindi senza alcuni vincoli come la versione stradale, ad esempio il dover essere compatibile con differenti tipologie di ruote e trasmissioni.

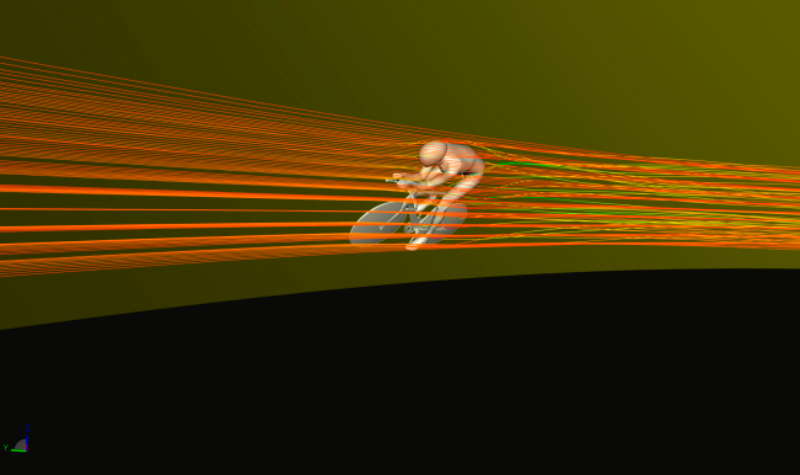

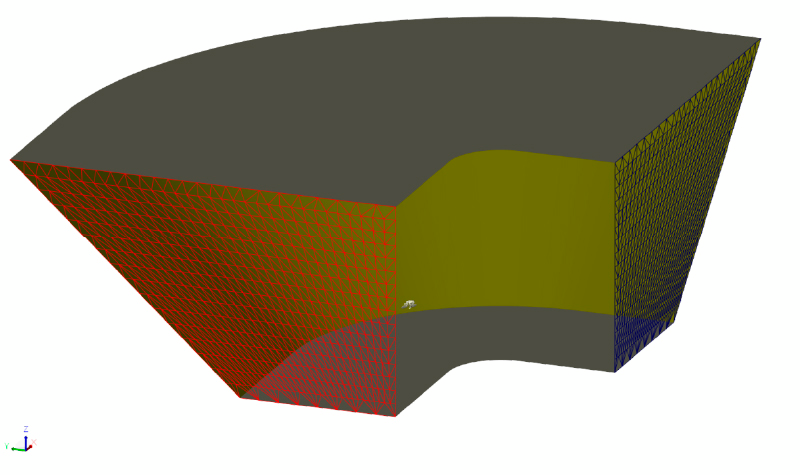

Il telaio è stato quindi ottimizzato aerodinamicamente non solo per offrire la massima penetrazione dell’aria, ma anche tenendo conto dell’ambiente unico in cui la versione pista viene utilizzata, ovvero velodromi coperti. Le tubazioni del telaio sono ottimizzate tenendo conto della lunghezza della pista (250mt) e dell’inclinazione delle curve (42°) per offrire il miglior coefficiente aerodinamico in queste condizioni.

Ovviamente il telaio è anche realizzato per avere la rigidità ottimale rispetto le necessità dei corridori. Il peso di telaio+forcella è di 1,9kg, per un peso complessivo della bicicletta di 7,1kg.

Negli ultimi 2 anni grande importanza è stata data alla progettazione e realizzazione dei manubri utilizzati dai corridori.

Questi sono stati realizzati personalizzandoli sulle caratteristiche morfologiche di ogni atleta, e collaborando con lo staff della nazionale per ottimizzare la posizione in sella di ogni atleta per poi disegnare il manubrio migliore per ognuno. Per fare questo gli atleti e le attrezzature sono state testate in galleria del vento.

I manubri sono realizzati in titanio sinterizzato 3D, con spessori variabili per renderli rigidi nei punti più sollecitati senza aumentarne troppo il peso.

Da contestualizzare questi tempi..

Carbonio... Sono curioso di vedere applicazione di alcuni brevetti ( non stabili al 100% a quel che so..) che ora vengono sperimentati in ambienti Automotive... Teoricamente dovrebbe aiutare ad avere meno impiego di manodopera nella stesura delle pelli..

Credo in ogni caso nei prossimi tempi ci saranno diversi cambiamenti in questa tecnologia.

Anche perché credo dovranno decidersi a portare lavorazioni in Europa...