Qualche mese fa, durante il viaggio che lo ha portato alla Rampage, Ian Collins, collaboratore di Mtb-Mag, si è recato per una visita alla sede di ENVE, ad Ogden, Utah, un sito dove lavorano circa 200 persone. Durante la visita Ian è stato accompagnato da Jake Pantone, VP of Product & Brand, il quale ha gentilmente risposto alle domande poste. Di seguito il testo di Ian.

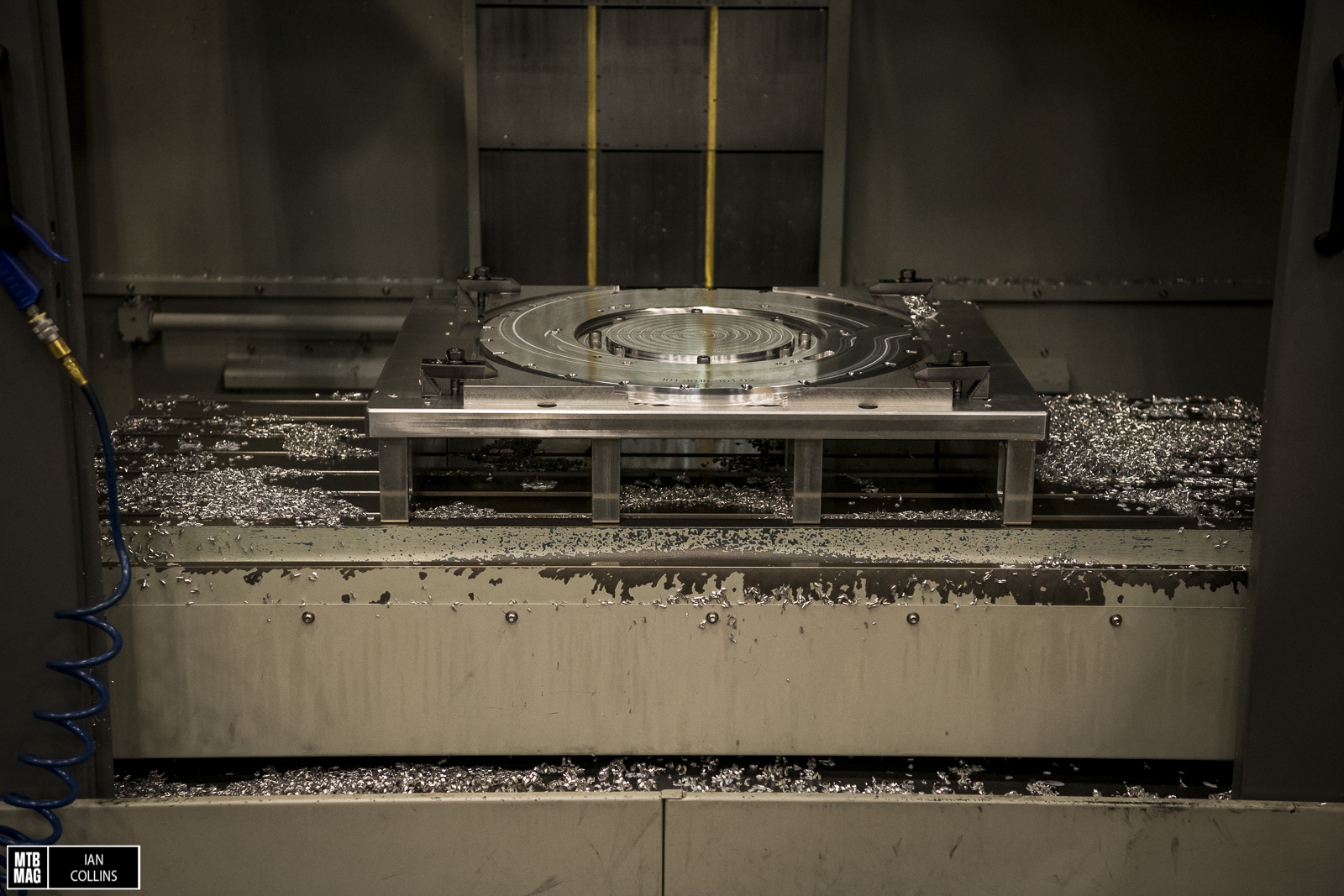

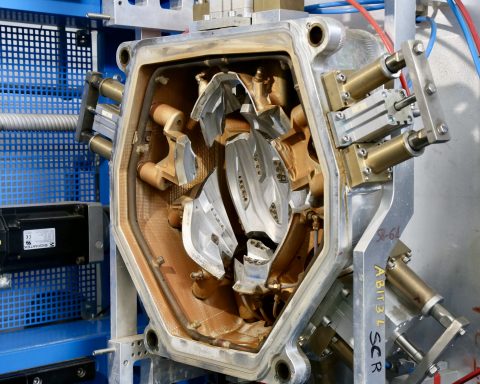

La mia visita ad ENVE è iniziata dove inizia e finisce, o dove potrebbe potenzialmente finire, – almeno metaforicamente parlando – la vita di un cerchio, ovvero nel laboratorio di prova. Il primo incontro è stato con la macchina dove si lavorano gli stampi in cui vengono poi formati i cerchi in carbonio. Un processo sorprendentemente complesso…

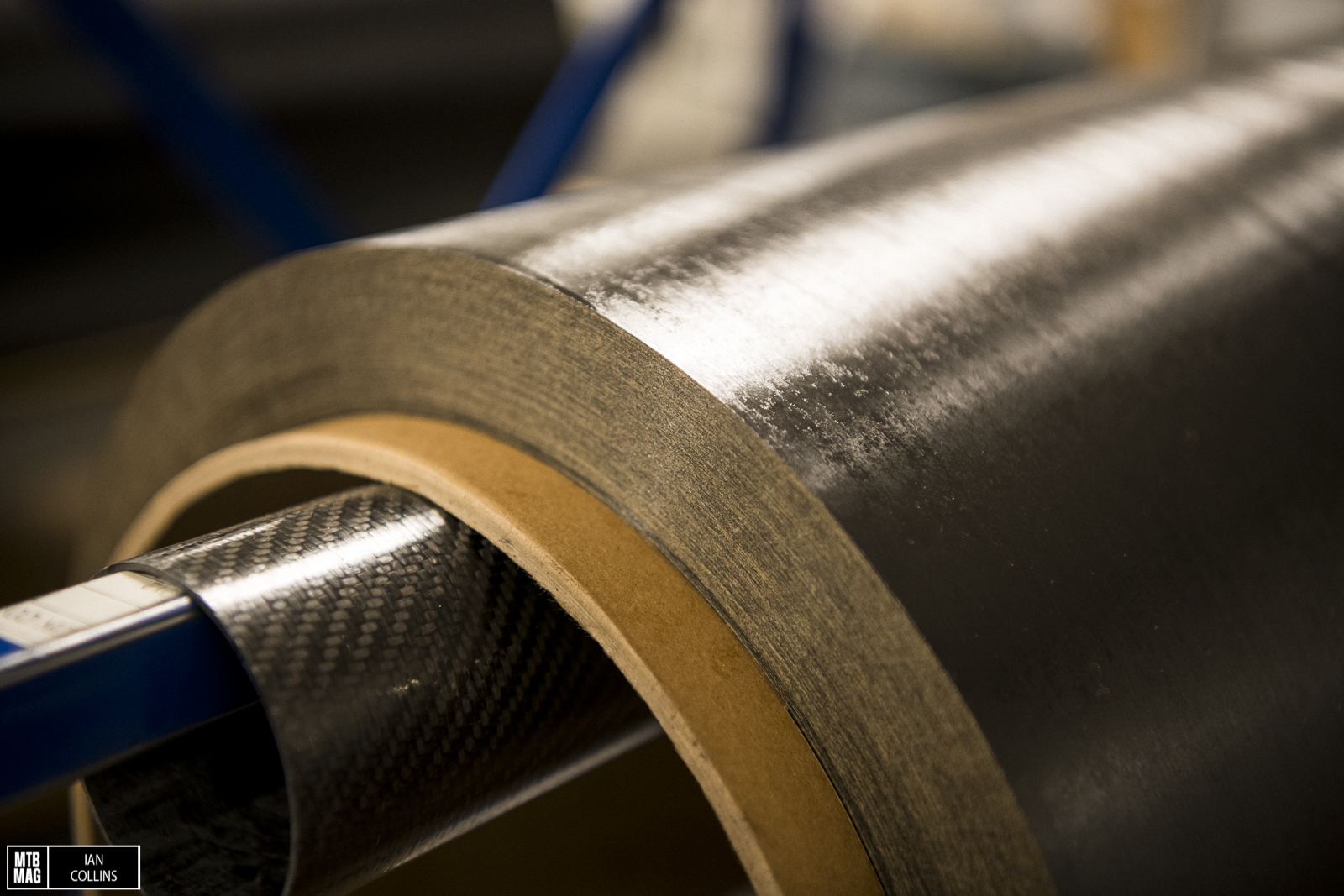

Una gran parte dei segreti di ENVE si trova in questa stanza, della quale non posso mostrarvi foto, in quanto mi è stato chiesto di non farne per non rivelare al pubblico alcune procedure e macchinari. Questa foto mi è consentito mostrarla, e riguarda solo una piccola parte delle lavorazioni.

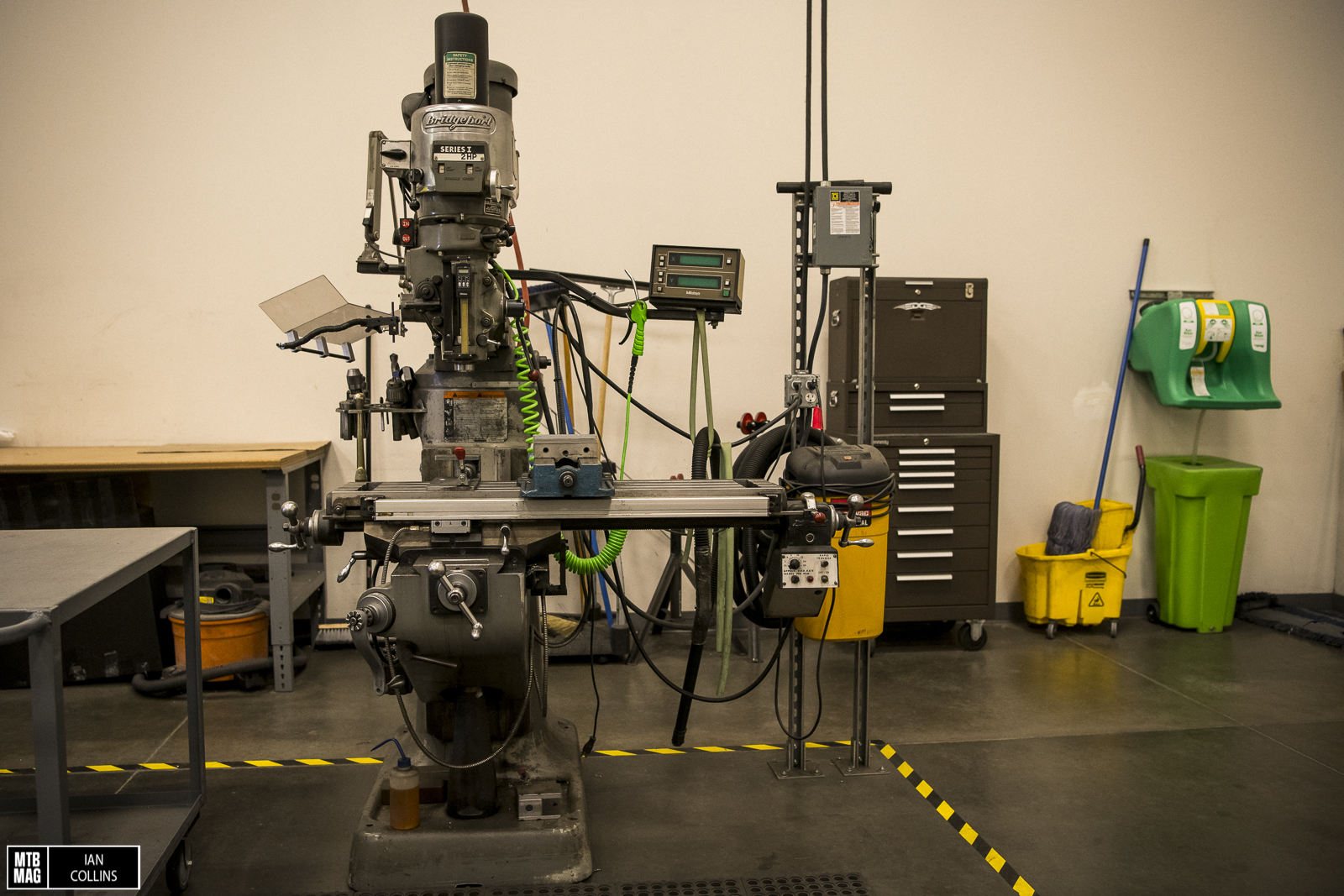

Personalmente penso ad ENVE come ad un’azienda che produce manufatti di altissima gamma, per i quali niente viene lasciato al caso e tutto viene realizzato al meglio, così mi ha colpito vedere che a volte i vecchi macchinari sono ancora i migliori per certe lavorazioni.

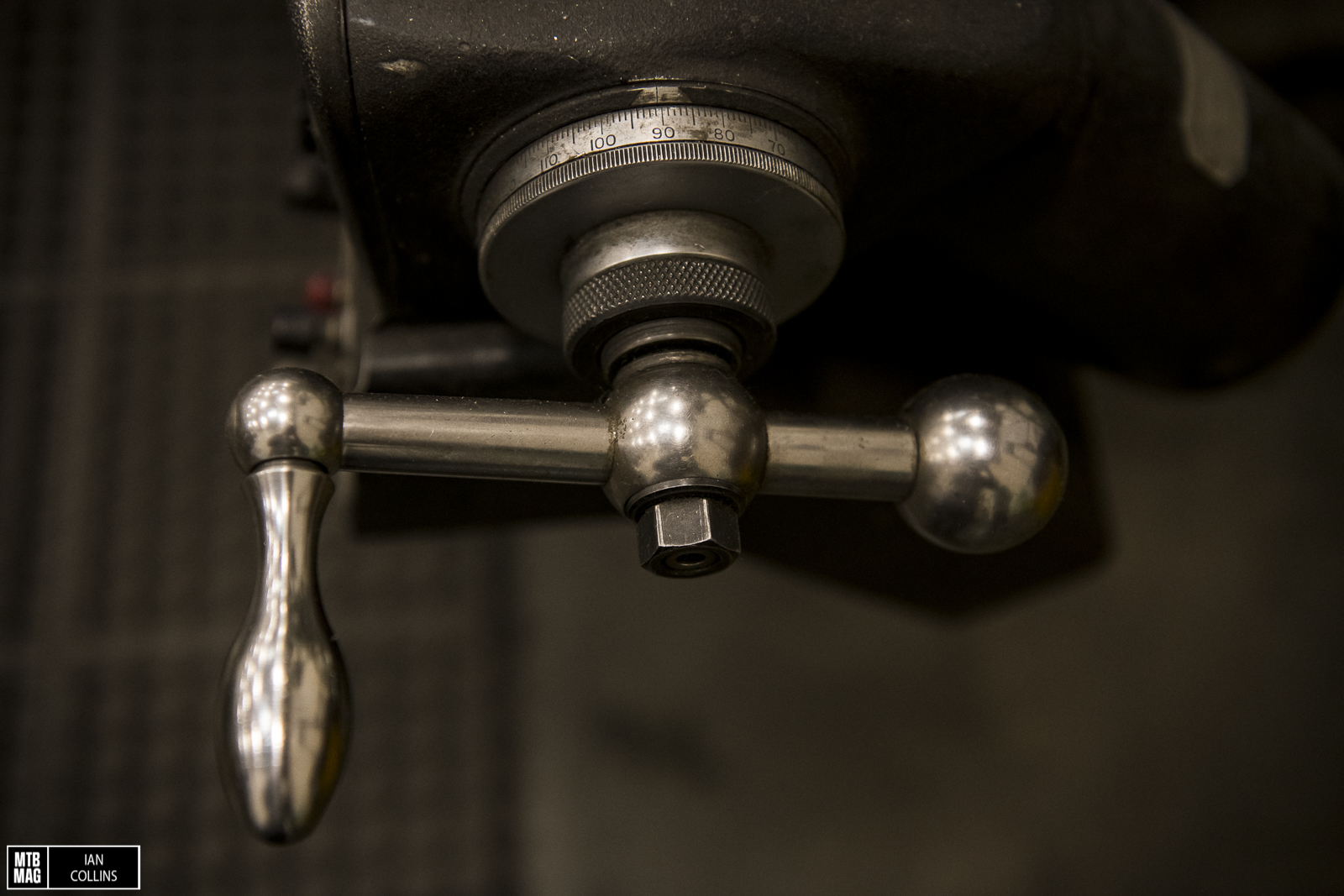

Utensili senza tempo….

…accompagnati alla precisione moderna.

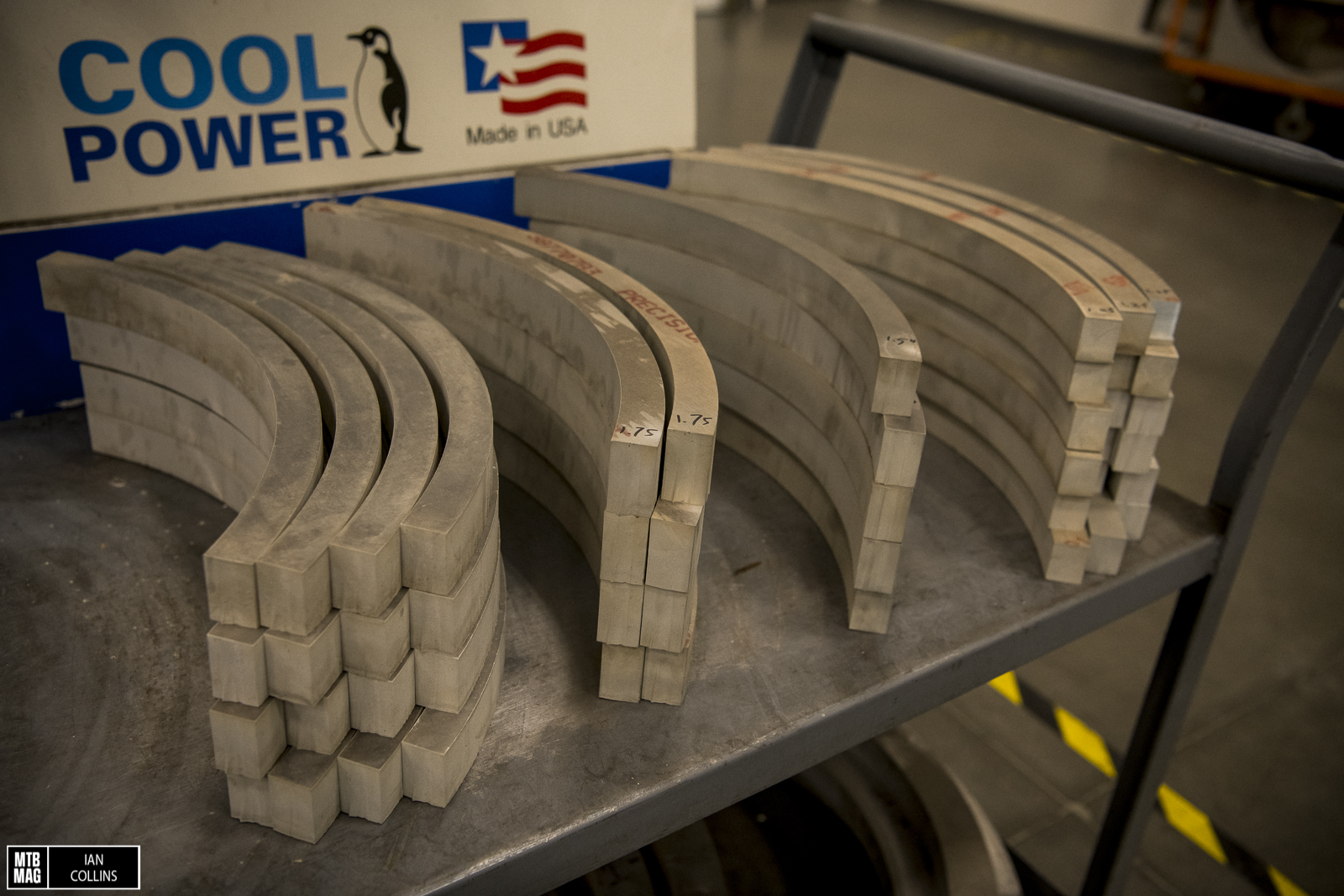

Alluminio grezzo pronto alla lavorazione.

Blocchi di alluminio pronti ad essere lavorati ai torni per creare gli stampi.

Gli stampi sono brevettati e quindi non ho potuto fotografarli, ma ho trovato interessante vedere gli attrezzi per chiuderli e serrarli.

ENVE ricicla tutti gli scarti delle lavorazioni.

Dopo di che Jake mi ha portato a vedere il frigorifero….

Molti lo sapranno già (io non lo sapevo) che la fibra di carbonio è consegnata in rotoli e deve essere tenuta in frigorifero. Nel tempo che passa in viaggio dal produttore alla destinazione finale, in questo caso ENVE, deve essere tenuta in locali climatizzati, che siano navi o camion.

I rotoli di fibra di carbonio sono più grandi di quanto pensassi.

Qui sopra un grosso rotolo di fibra di carbonio.

Di tutto il processo di lavorazione, molto affascinante, questo aspetto è quello che per me è stato quello più sorprendente. In questa stanza le fibre vengono tagliate a misura per essere poi posate negli stampi dei cerchi.

Ogni parte tagliata è unica e viene messa in vassoi dove viene numerata, quindi viene poi ancora ritagliata nella fase successiva.

Prima, i fogli di fibra vengono tagliati da enormi plotter.

Uno sguardo ravvicinato ad ogni vassoio.

Le istruzioni sono incluse 🙂

“NDS Chainstay”. Le parti che potete vedere sopra andranno a comporre il fodero basso del lato opposto alla trasmissione di un telaio. La misura di 143.5mm è per un telaio su-misura.

Le stanze in cui ci sono gli stampi non ho potuto fotografarle, in compenso, vi posso mostrare l’area in cui i cerchi vengono rifiniti.

Pressione e temperatura sono controllate da occhio attento per ottenere il risultato desiderato.

Dopo essere usciti dallo stampo i cerchi sono da rifinire all’interno del canale.

Sopra potete vedere gli eccessi di resina che devono essere tolti dai bordi dei cerchi.

Una lucidatrice a nastro viene usata per togliere questi eccessi di resina. Il cechio è manovrato da un braccio robotizzato.

Il momento in cui i cerchi vengono forati.

In questa area vengono prodotti i telai custom prodotti da Enve. È possibile ordinare un telaio per farselo realizzare su-misura. Comprensibilmente vi costerà qualche spicciolo, ma avrete esattamente quello che desiderate.

La base per realizzare un manubrio integrato.

Ed il prodotto finale.

Chris King realizza una serie sterzo personalizzata per questi telai.

I tocchi finali.

Un veloce passaggio nel reparto di controllo qualità. In ogni stazione di questa area gli impiegati verificano ogni parte individualmente.

E questo è il magazzino di stoccaggio. Che si tratti di ruote o telai o cerchi singoli l’organizzazione è impressionante.

Cerchi singoli etichettati, coperti da pellicola e pronti alla spedizione.

Vi chiedete anche voi come si riesca a prendere un cerchio dall’ultimo scaffale in alto? 🙂

Verso la fine della visita un passaggio nell’area dove vengono assemblate le ruote. ENVE vende ruote complete assemblate interamente a mano.

Ultima fermata il Test Lab. Qui ogni componente viene testato a fatica sino alla rottura. Seppur faccia effetto vedere componenti di alta gamma distrutti è anche rassicurante sapere che vengono testati in questi modo.

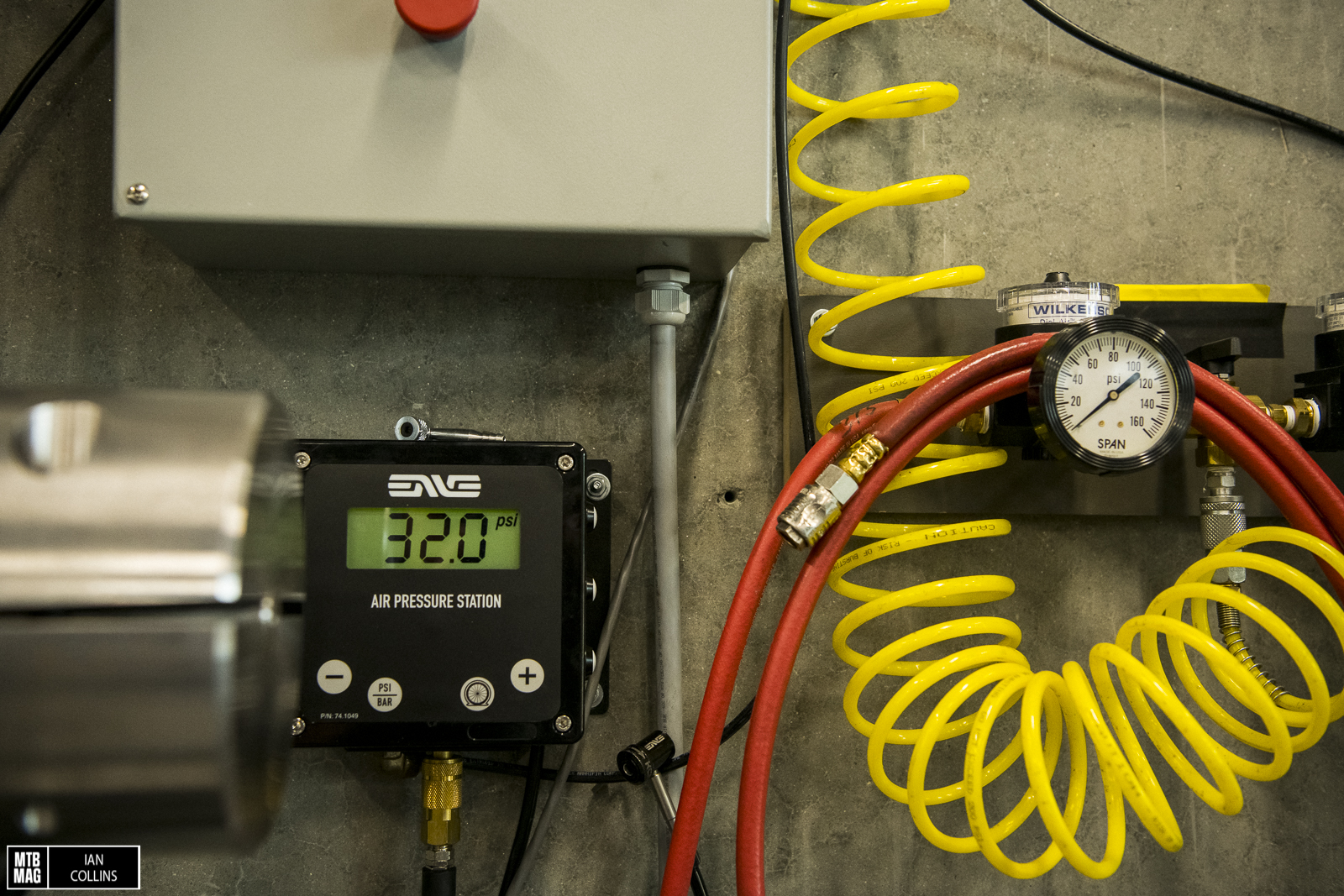

La pressione dei copertoni è misurata attraverso un manometro di precisione per assicurare uniformità.

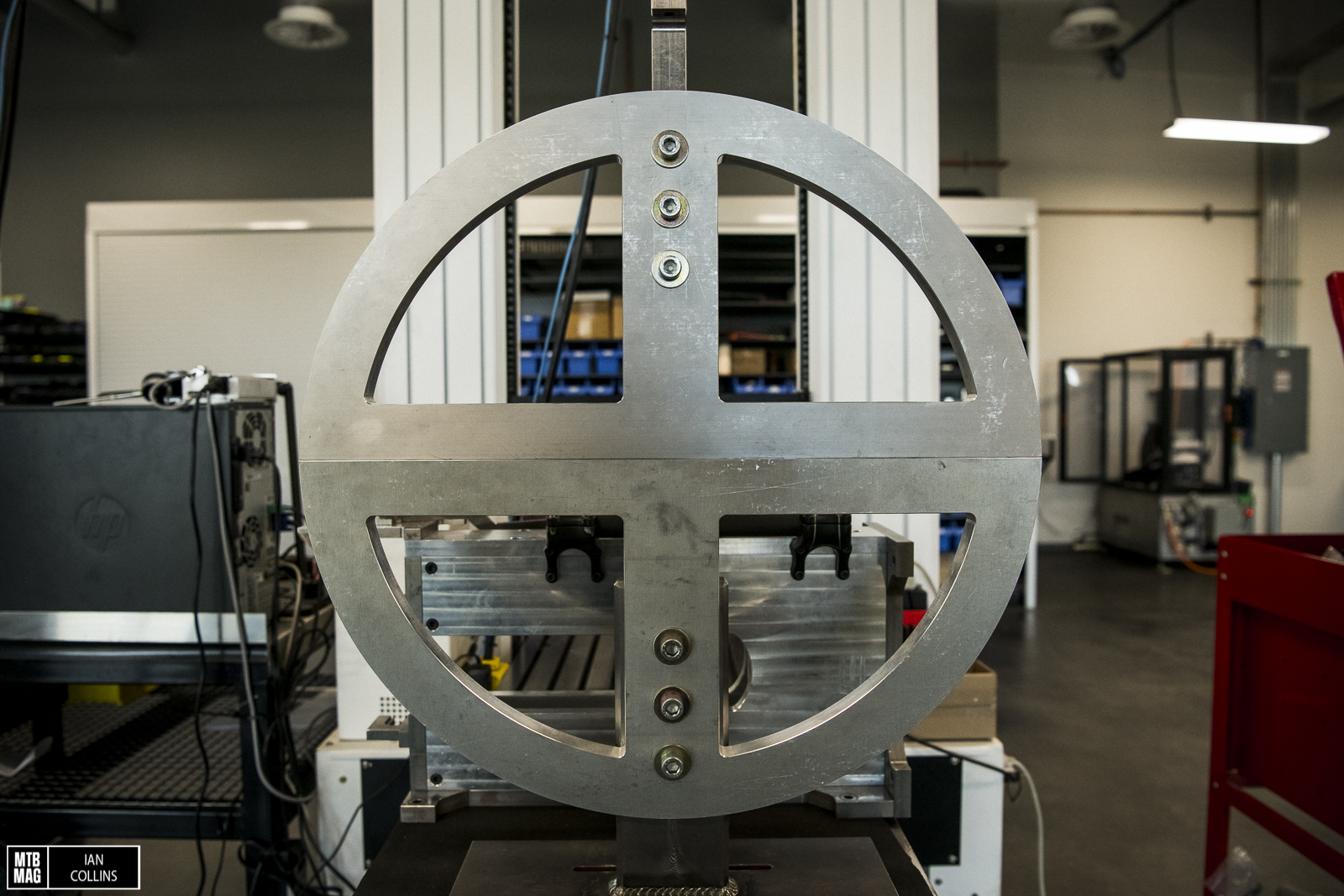

Questa macchina serve per testare a fatica le ruote. Le ruote girano per un numero specifico di kilometri prima di essere approvate per la produzione.

Questa macchina serve a misurare i copertoni. Ogni copertone ha una certa varianza di misure indipendentemente dalle sezioni. Nello specifico questa macchina misura il diametro e la rigidità dei cerchietti dei copertoni. In questo modo ENVE misura le tolleranze dei propri cerchi.

Questa macchina serve per testare i cerchi ad impatti con varie angolazioni e pesi.

Un cerchio dopo un test d’impatto.

Questa sezione di cerchio è stata testata sulla tenuta dei rinforzi dei fori per i raggi. Un’area molto delicata per cui ENVE dedica molta attenzione nella ricerca e sviluppo.

Una visuale di varie sezioni di cerchio testate.

E questo è tutto. Grazie per la visione!

Commenti