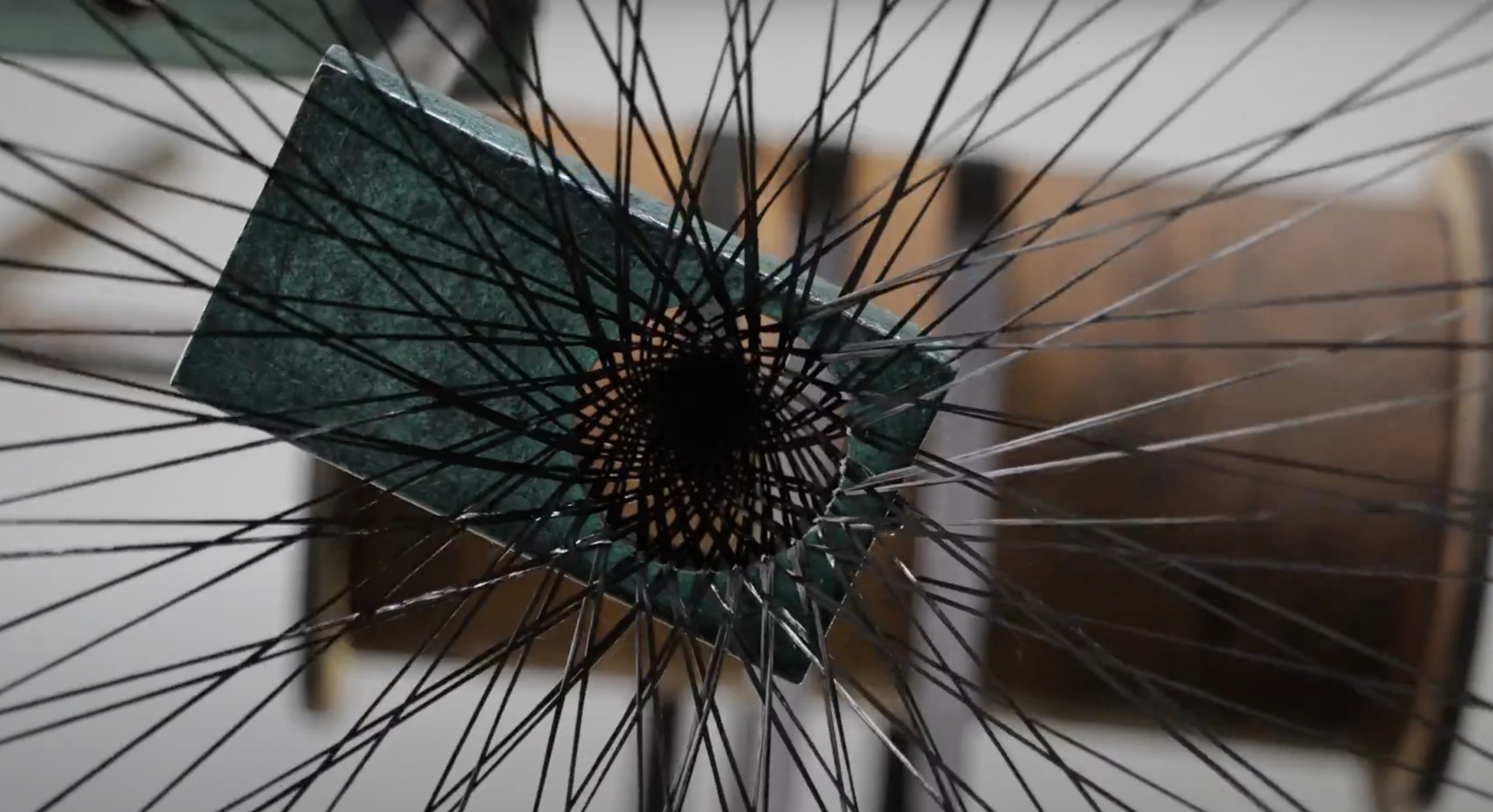

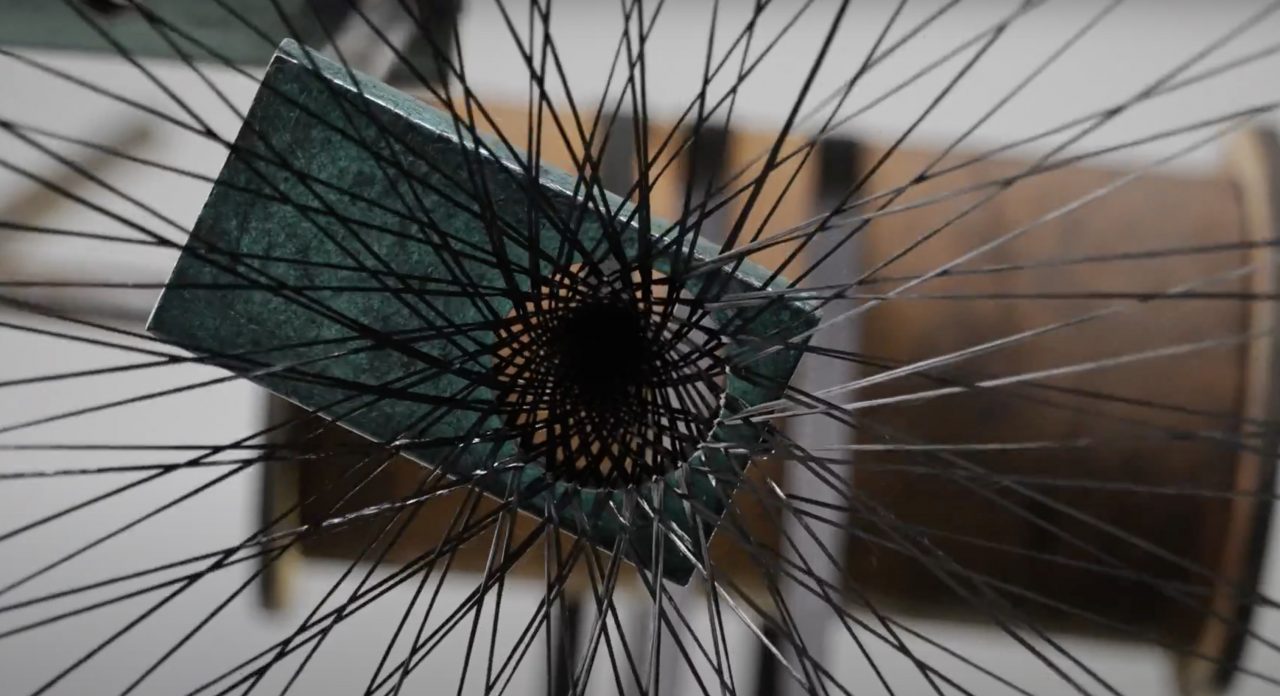

Il marchio francese Time ha pubblicato un video dove si può apprezzare la costruzione dei loro telai. Time è stata un precursore della costruzione di telai in carbonio “intrecciati”, un tipo di costruzione presente in molti settori al di fuori del settore ciclo, e che nonostante esista da molti anni non si è mai imposto come uno standard nel settore delle biciclette (il più recente tentativo è stato da parte di BMC con la Impec, ormai 10 anni fa).

In questo video però molti curiosi possono vedere quanto e quale lavoro si celi dietro la costruzione di telai che spesso sbrigativamente vengono ancora definiti “plasticoni”.

Time non ha avuto grandi fortune con la costruzione di telai nel tempo, mentre maggior fortuna ha avuto nel settore dei pedali. Questi due settori sono passati di mano nel corso del tempo a livello di proprietà, e l’ultimo di questi passaggi è avvenuto lo scorso febbraio con la vendita da parte del gruppo Rossignol e l’acquisizione del ramo pedali e scarpe da parte di SRAM, e della fabbricazione telai da parte del gruppo Cardinal Cycling, basato nello stato dell’Arkansas, negli USA.

Già al tempo dell’acquisizione del brand da parte del gruppo Rossignol la produzione dei telai era stata spostata dallo storico stabilimento di Voreppe, vicino Grenoble, in Francia, a Gaiary, in Slovacchia, al confine con l’Austria. Ed il video pubblicato fa vedere proprio questo stabilimento.

Anche in questo caso c'è ancora più manodopera visto che vanno preparati i tubi e poi fasciati e levigati