A pochi chilometri da Bergamo si trova la sede di una delle realtà italiane più di successo nel mondo ciclo degli ultimi anni: Kask. Nata nel 2004, si è conquistata abbastanza rapidamente i favori del grande pubblico, complice anche la redditizia sponsorizzazione del Team Sky.

Nella sede di Chiuduno si trova l’edificio dell’amministrazione, il magazzino e il reparto assemblaggio. In un edificio attiguo si trova invece il reparto per la produzione delle calotte. In un paese vicino si trova il reparto produttivo delle calotte. Nel complesso quindi la produzione dei caschi KASK è 100% Made in Italy.

Vediamo questi vari passaggi produttivi, cominciando dalla produzione delle calotte.

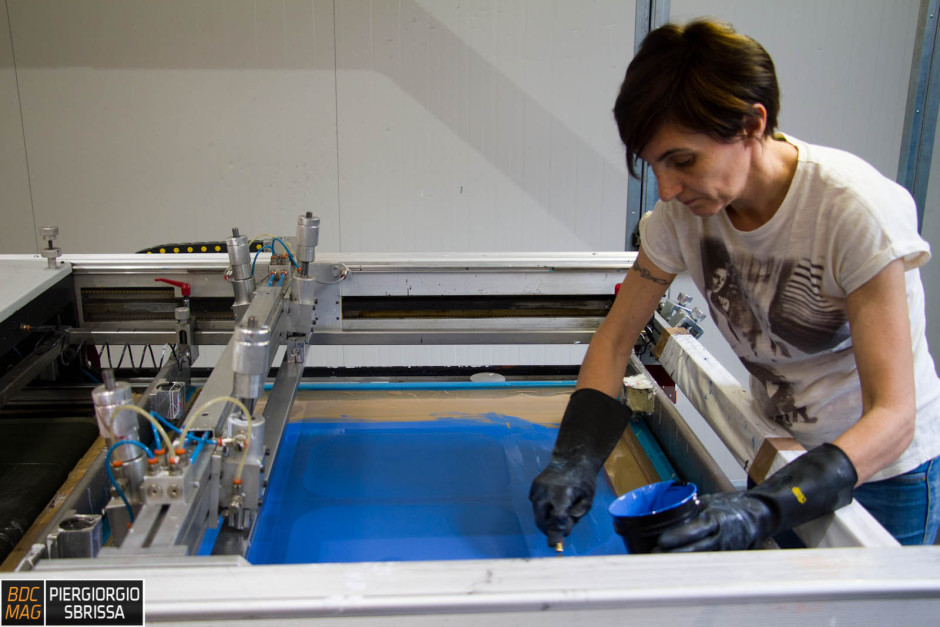

Un’operatrice spalma la vernice all’interno di una macchina che la applica sul foglio di polistirene che andrà a dare il colore alla calotta superiore.

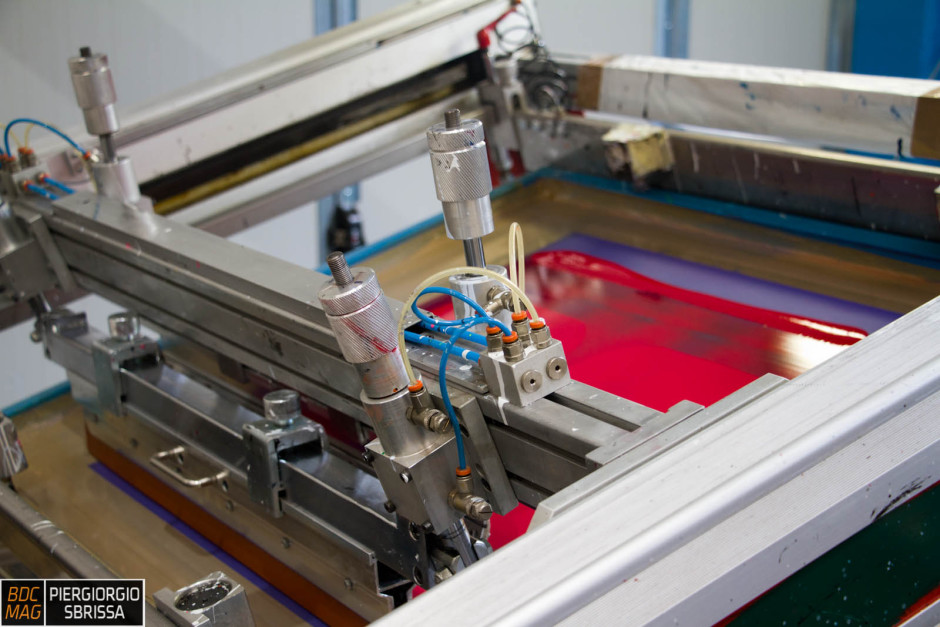

Le vernici vengono preventivamente mescolate per ottenere la tinta voluta.

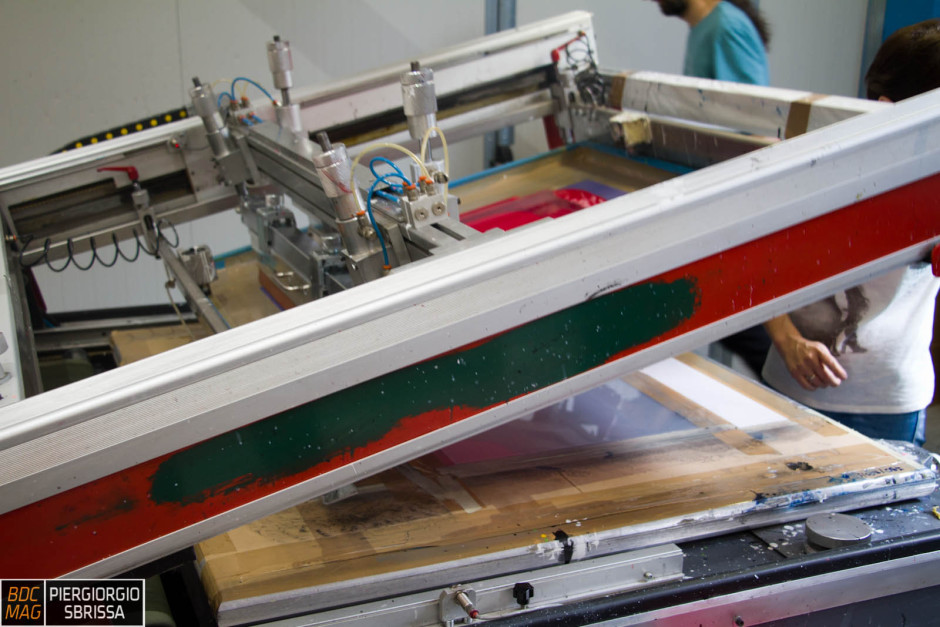

Delle ventose fanno avanzare i fogli su un nastro trasportatore

Ogni foglio viene inserito su una rastrelliera che li trasporta lungo un forno, il quale in 40 minuti fa asciugare la vernice con una temperatura decrescente lungo il percorso.

All’uscita dall’altro lato i fogli sono pronti.

Nel reparto successivo questi fogli vengono termoformati da una macchina. Vengono termoformati e poi ritagliati non solo la calotta, ma anche i pezzi “accessori” che compongono il casco finito, come la parte inferiore della calotta.

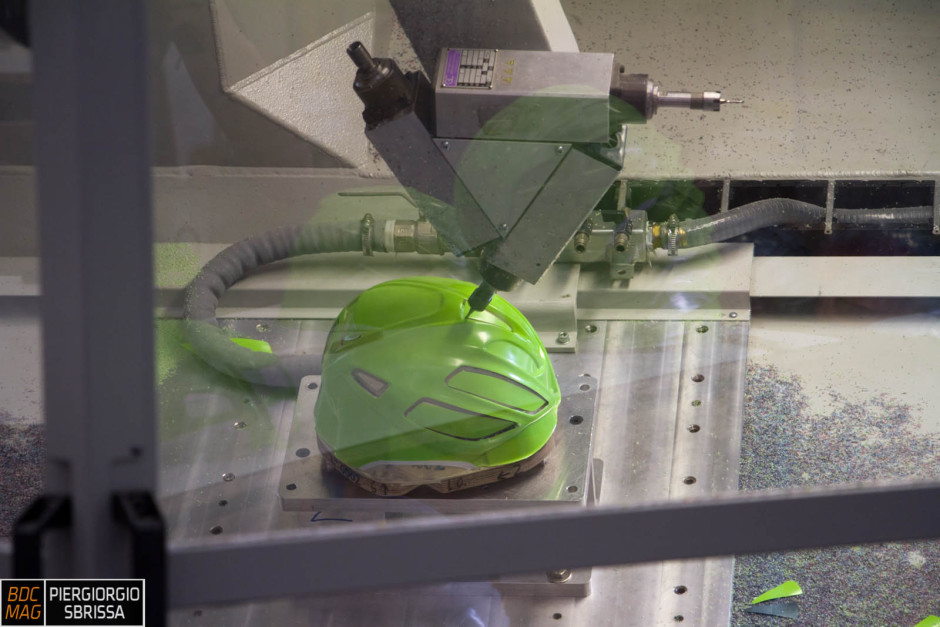

Questi pezzi vengono poi inseriti in un’altra macchina dotata di un braccio robotizzato che ritaglia le prese d’aria.

Per fare questo ovviamente i pezzi termoformati devono essere calzati sui modelli metallici. Chiaramente ogni modello di casco ha ne ha uno suo.

La calotta invece è realizzata a partire dalla materia plastica prima, polistirene, che viene fatta espandere in una camera volumetrica, dove le particelle prendono la densità desiderata. Ogni casco ha una densità predefinita da progetto.

Queste piccole “perle” vengono poi fatte riposare per un tempo predefinito, stabilito in base alla densità. Questo processo, che può durare da 24 a 48h, serve a far stabilizzare la forma delle sfere plastiche. Queste sfere vengono stoccate in dei silos da cui vengono prelevate tramite delle pompe pneumatiche. Vengono prelevate in base al peso della calotta. Questo passaggio, ci è stato spiegato, è molto importante, perché l’esatta quantità, densità e stabilità della plastica sono determinanti per la robustezza della calotta, e non ultima, per l’omologazione.

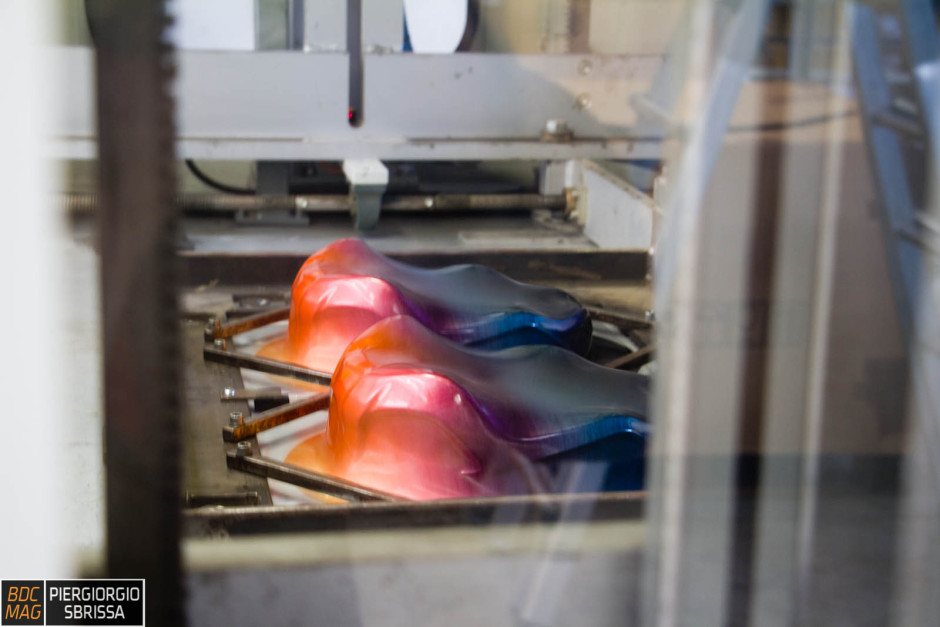

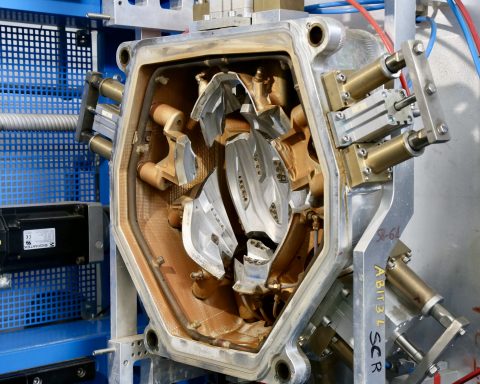

Ecco quindi che la plastica viene iniettata negli stampi. Grossa differenza tra le varie tipologie qualitative di caschi è data dallo stampaggio, che può essere fatto in un unico passaggio, o in più passaggi tramite stampi componibili come nel caso di KASK

Questo significa che i caschi ultimati sono ottenuti per co-stampaggio, in cui tutti i vari pezzi vengono assemblati assieme.

Una volta stampati e “cotti” ad alta temperatura, vengono estratti dalla macchina e, uno per uno, vengono liberati dagli stampi componibili.

[ad45]

Infine, sempre a mano vengono tolte le pellicole protettive per non rigare le calotte, che vengono applicate negli stampi.

A questo punto i caschi sono pronti per l’assemblaggio con le parti finali: cinghietti e imbottiture.

Per ogni modello di casco c’è un apposito stampo, anzi due, maschio e femmina. Stampi che non sono semplicemente delle forme metalliche, ma che hanno nella parte inferiore, dei pistoni pneumatici in corrispondenza delle forature, collegati ad un circuito ad aria compressa. Le due parti sono sollevabili solo tramite un muletto.

Ultimo passaggio appunto l’assemblaggio, che viene effettuato a mano, casco per casco. Impacchettamento compreso.

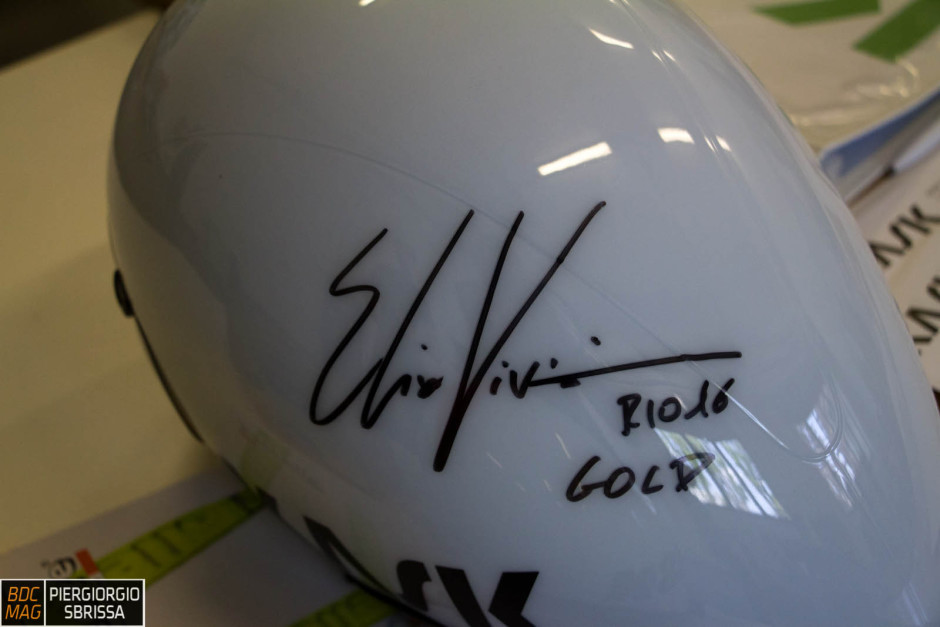

Ultimata la produzione i caschi vanno a calzare le teste di ciclisti, ma anche sciatori, fantini ed operai in cantiere. Questi infatti i settori in cui KASK è attiva.